Анализ технологических возможностей и ограничений 3D-принтеров для проектирования моделей отливок

Авторы: Балякин Андрей Владимирович, Гончаров Евгений Станиславович, Злобин Евгений Петрович

Рубрика: 6. Машиностроение

Опубликовано в

XLV международная научная конференция «Исследования молодых ученых» (Казань, октябрь 2022)

Дата публикации: 28.09.2022

Статья просмотрена: 77 раз

Библиографическое описание:

Балякин, А. В. Анализ технологических возможностей и ограничений 3D-принтеров для проектирования моделей отливок / А. В. Балякин, Е. С. Гончаров, Е. П. Злобин. — Текст : непосредственный // Исследования молодых ученых : материалы XLV Междунар. науч. конф. (г. Казань, октябрь 2022 г.). — Казань : Молодой ученый, 2022. — С. 1-8. — URL: https://moluch.ru/conf/stud/archive/460/17434/ (дата обращения: 02.05.2024).

В статье авторы провели анализ технологических возможностей и ограничений 3D-принтеров и технологии FDM-печати. Сформулировали рекомендации, которые необходимо соблюдать при проектировании выжигаемых моделей крупногабаритных тонкостенных отливок. Выжигаемые модели, предлагается изготавливать с применением аддитивной технологии 3D-печати на FDM-принтере.

Ключевые слова: аддитивные технологии, FDM-печать, выжигаемые модели.

Применение литья крупногабаритных тонкостенных заготовок деталей газотурбинных двигателей и энергетических установок дает ряд преимуществ по сравнению с традиционными технологиями, таких как изготовление выжигаемых или выплавляемых моделей в пресс-форме [1–4]. К одним из таких преимуществ относятся сокращение времени получения первой отливки, снижение затрат на оснастку. Аддитивные технологии (АТ), более известные как 3D-печать — это процесс добавления материалов последовательными слоями для изготовления изделия по трехмерной модели. АТ все чаще внедряются в производство, поскольку являются более эффективной альтернативой традиционным субтрактивным методам производства [5–7].

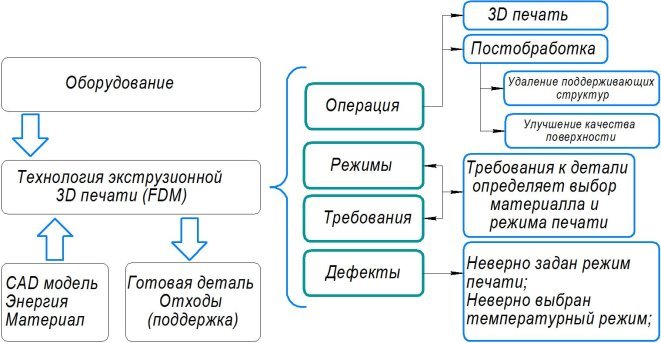

Аддитивная технология методом послойного наплавления (FDM) — это аддитивная технология, в которой выращиваемая заготовка формируется послойно, путем нагрева и экструдирования термопластичной нити. Это эффективный процесс для создания деталей от прототипа до производства в короткие сроки [8, 9]. На примере изготовления отливки по выплавляемым моделям экономический эффект FDM-технологии заключается в исключении этапа проектирования и изготовления дорогостоящей оснастки, необходимой для получения восковой модели. Изготовление металлической формы считается экономически обоснованной для серийного производства и оказывается неэкономичной, когда требуется только одна или несколько деталей, например, на этапе разработки прототипов и функционального тестирования. Кроме того, для внесения любой модификации в конструкцию, каждый раз требуется новая металлическая матрица, которая снова увеличивает стоимость и время. С другой стороны, с помощью печати по FDM-технологии любые изменения в конструкции могут быть легко адаптированы путем простого изменения 3D-модели [1,3,4]. Схема технологического процесса FDM-печати представлена на рис. 1.

Рис. 1. Схема технологического процесса FDM-печати

На этапе проектирования отливки и литниково-питающей системы (ЛПС) формируются требования к поверхностям, их взаимному расположению, точности изготовления с учетом возможностей и ограничений 3D-принтеров.

При использовании выжигаемых крупногабаритных тонкостенных заготовок, получаемых по технологии FDM-печати на 3D-принтере работы, выполняются в следующей последовательности:

— построение трехмерной модели отливки совместно с ЛПС;

— конвертация 3D-модели отливки с ЛПС в формат *.stl, необходимый для работы 3D-принтера;

— слайсинг 3D-модели отливки с ЛПС и выращивание на 3D-принтере;

— постобработка поверхности модели (удаление поддерживающих структур);

— формирование литейной оболочки;

— выжигание модели отливки с ЛПС и удаление несгоревших остатков;

— формовка литейной формы в опоку и ее прокалка;

— заливка расплава в литейную форму;

— выбивка залитой формы и обрезка ЛПС.

Формирование литейной оболочки, заливка расплава и все последующие операции идентичны традиционной технологии литья по выплавляемым моделям.

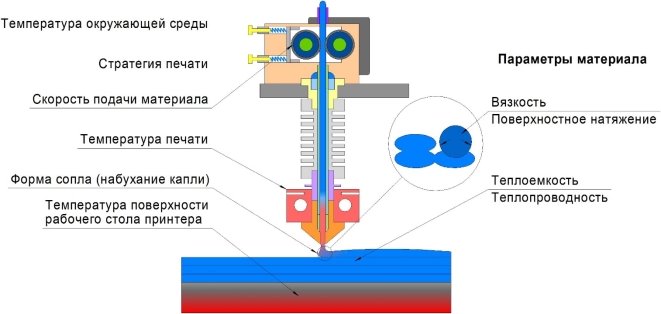

Послойное выращивание по FDM-технологии имеет особенности, которые необходимо учитывать для получения необходимого качества поверхности. Сущность процесса FDM состоит в укладке разогретой полимерной нити. При этом в материале происходят физические процессы [10, 11], представленные на рис. 2.

Рис. 2. Физические процессы, проходящие в материале в процессе FDM-печати

В плоскости стола 3D-принтер воспроизводит контур детали с высокой точностью, определяемой точностью приводов. Параметры, влияющие на результат печати [10, 12], представлены на рис. 3. Криволинейные поверхности в горизонтальных сечениях получаются с меньшей шероховатостью, чем в вертикальных сечениях и наклонных поверхностях. Так как кривизна поверхностей формируется посредством сдвига слоев относительно друг друга. Если наклон поверхностей относительно горизонтали невелик, нити вышележащих слоев смещаются на значительную величину и поверхность становится ступенчатой.

Рис. 3. Основные параметры, влияющие на качество печати

Изготовление наклонных конструкций является одним из ограничивающих критериев в процессе FDM-печати. В зависимости от материала и технологических параметров минимальный угол наклона для изготовления неподдерживаемых конструкций определен для FDM между 20° и 56°. Как следствие, основное ограничение для изготовления наклонных конструкций обусловлена необходимостью вспомогательных структур в процессе FDM-печати. С ростом угла наклона увеличивается волнистость поверхности, увеличивается шероховатость поверхности, возникает дефект не сплавления слоев. Без использования поддержки, для получения хорошего качества поверхности, максимальный угол построения лежит в интервале от 53° до 56°.

Поэтому перед выращиванием модели необходимо проанализировать геометрию будущей отливки, наличие припусков на поверхностях и сориентировать модель на столе принтера оптимальным образом. Уменьшению погрешностей также способствует использование минимального диаметра нити (толщины слоя). Для распространенных моделей принтеров минимальное значение составляет 0,178 мм. Стоит отметить, что уменьшение толщины слоя приводит к увеличению времени выращивания детали и соответственно увеличению её стоимости.

Правила проектирования крупногабаритных тонкостенных электронных моделей отливок деталей с адаптированной конструкцией под технологические возможности и ограничения промышленных 3D-принтеров являются необходимостью и предпосылкой для полного использования возможностей аддитивной технологии для производства выжигаемых моделей. Такие правила проектирования могут определять аспекты геометрической точности и доступной шероховатости поверхности. Как одна из самых сложных базовых геометрий, наклонные конструкции, создают ограничения для процессов FDM-печати. Именно для этой геометрии возникает наибольшее количество особенностей, и необходимо провести наиболее тщательный анализ.

Выводы

Проведенный анализ, позволили сформулировать рекомендации и правила проектирования отливок под технологические возможности и ограничения 3D-принтеров:

- Решите, как модель будет расположена на печатном столе. Поверхности, расположенные поверх поддерживающих опор, не будут иметь такую же шероховатость, как поверхности, расположенные непосредственно на печатном столе.

- Постарайтесь свести к минимуму потребность в поддержках. 3D-принтеры не могут печатать в воздухе, а для больших выступов требуются поддерживающие структуры (поддержки). Чтобы сэкономить время, материал и улучшить качество поверхности объекта, постарайтесь спроектировать объект таким образом, чтобы свести к минимуму необходимость в поддержках.

- При проектировании моделей, места соединения поверхностей необходимо скруглять радиусом или фаской.

- Печать имеет меньшую прочность в направлении, параллельном напечатанным слоям, чем в направлении, перпендикулярном напечатанным слоям. Если напечатанная деталь должна выдерживать определенные нагрузки, необходимо это учитывать.

- При необходимости, можно разделить модель на несколько частей, а затем найти оптимальное положение для этих частей на печатном столе.

- При моделировании деталей, которые должны соединяться друг к другом, необходимо учитывать допуск (зазор между деталями). Вы не сможете соединить две детали с нулевым зазором (у размеров, напечатанных в номинал). Необходимо создать зазоры между соединительными поверхностями. Не существует единого «универсального» значения — все зависит от размера модели, горизонтальной или вертикальной ориентации, поверхностей деталей, которые должны соединяться, калибровки, настроек 3D-печати, используемого материала и других аспектов. Обычно достаточно зазора в пределах 0,15–0,2 мм.

- Круглое отверстие, напечатанное вертикально, не будет идеально круглым. Для достижения лучшего результата круглые отверстия располагайте по горизонтали.

- При моделировании стенок модели необходимо учитывать диаметр сопла при печати и минимальную ширину печати. Например, ширина одного периметра при печати со стандартным соплом диаметром 0,4 мм составляет около 0,45 мм. Это влияет на общую ширину стенок модели:

— Невозможно напечатать толщину стенки меньше диаметра сопла;

— Невозможно напечатать толщину стенки больше одного периметра, но меньше двух периметров;

— Один периметр, равен примерно диаметру сопла;

— Толщину стенок лучше подбирать кратную одному периметру (диаметру сопла).

Литература:

- Вдовин Р. А. Разработка и внедрение в производство цифровой гибридной технологии изготовления лопаток ГТД на основе методов быстрого прототипирования // Вестник РГАТУ имени П. А. Соловьева. — 2019. — № 4 (51). — С. 47–52

- Балякин А. В., Вдовин Р. А., Безсонова Е. М. и др. Анализ параметров процесса Polyjet для изготовления мастер-моделей с помощью планирования эксперимента // Современные наукоемкие технологии. — 2018. — № 8. — С. 21–26

- Вдовин Р. А., Агаповичев А. В., Балякин А. В. и др. Разработка методики литья из жаропрочных сплавов сложных деталей малоразмерных газотурбинных двигателей с применением аддитивных технологий // Вестник Самарского государственного аэрокосмического университета. — 2014. — № № 5–3 (47). — С. 19–25

- Балякин А. В., Смелов В. Г., Чемпинский Л. А. Применение аддитивных технологий для создания деталей камеры сгорания // Вестник Самарского государственного аэрокосмического университета им. академика С. П. Королёва (национального исследовательского университета). 2012. № 3–2 (34). С. 47–52.

- N. Guo, M. C. Leu Additive manufacturing: technology, applications and research needs Front Mech Eng, 8 (2013), pp. 215–243 Cross Ref View Record in Scopus Google Scholar

- T. J. Horn, O.L. A. Harrysson Overview of current additive manufacturing technologies and selected applications Sci Progress, 95 (2012), p. 255 View Record in Scopus Google Scholar

- K. V. Wong, A. Hernandez A review of additive manufacturingISRN Mech Eng, 2012 (2012), p. 10 View Record in Scopus Google Scholar

- Singh, R. Rapid Prototyping J. 2014, 20, 69.

- Chia, H. N.; Wu, B. M. J. Biol. Eng. 2015, 9,1

- Balyakin, A. V. Study of FDM technology applications in the casting production of GTE details / A. V. Balyakin, R. A. Vdovin, R. R. Kyarimov // IOP Conference Series: Materials Science and Engineering, Sevastopol, 07–11 сентября 2020 года. — Sevastopol, 2020. — P. 022003. — DOI 10.1088/1757–899X/971/2/022003.

- Bastian Brenken, Eduardo Barocio, Anthony Favaloro, Vlastimil Kune, R. Byron Pipes. Fused filament fabrication of fiber-reinforced polymers: a review. Additive Manufactur-ing. Volume 21. 2018. P. 1–16.

- L. G. Blok, M. L. Longana, H.Yu, B.K. S. Woods. An investigation into 3D printing of fibre reinforced thermoplastic composites. Additive Manufacturing. Volume 22. 2018. P. 176–186.