Описан простой и доступный способ восстановления и упрочнения изношенных инструментов, штамповой оснастки и деталей, который основан на явлении электрической эрозии металлов при прохождении между ними электрических разрядов.

Ключевые слова: штамповая оснастка, восстановление деталей, упрочнение инструментов.

Одним из перспективных, простых и доступных способов восстановления и упрочнения изношенных инструментов, штамповой оснастки и деталей может стать электроискровой метод, который основан на явлении электрической эрозии металлов при прохождении между ними электрических разрядов. Во время электрического разряда между электродами проходит мощный электрический импульс тока. Движущийся с большой скоростью поток электронов приходит к разогреву поверхности электрода (анода) и межэлектродного зазора до 1100…1200°С, что приводит к плавлению материала анода. Оторвавшиеся от анода расплавленные частицы выбрасываются в межэлектродное пространство и оседают на детали (катоде).

В результате химических реакций металла электрода (анода) с атомарным азотом и углеродом и легирующими элементами материала детали (катода) образуются закалочные структуры и сложные химические соединения (высокодисперсные нитриды, карбиды и карбонитриды). В результате на поверхности образуются износостойкий слой с высокой твердостью, достигающий 1400 HV. Под этим слоем находится переходной слой с переменной концентрацией легирующих примесей, карбидов и нитридов. В связи с наличием переходного слоя в структуре возможно многослойное упрочнение, в том числе с образованием разно легированных слоев [1].

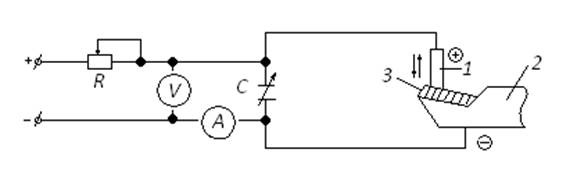

Принципиальная электрическая схема электроискрового метода приведена на рисунке 1.

Рис. 1. Принципиальная электрическая схема электроискрового метода: R — переменный резистор, А — амперметр, V — вольтметр, С — конденсатор, 1 — электрод (анод), 2 — деталь (катод), 3 — нанесенный слой

Принципы работы электроискровой установки основан на периодических разрядах накопительных конденсаторов (С) при касании вибрирующим электродом обрабатываемой поверхности детали. При отходе электрода от поверхности детали происходит заряд конденсаторов зарядным током, регулируемым резистором (R). При контакте электрода поверхности детали возникает электроискровой разряд. Это приводит к плавлению торцевой поверхности электрода и переносу материала электрода на поверхность детали. Поверхностный слой на детали образуется в результате воздействия многократных электрических импульсов на поверхность детали.

Интенсивность формирования поверхностного слоя на детали зависит от величины энергии разряда и от среднего тока источника электрических импульсов. Изменяя эти параметры можно менять толщину слоя, его плотность, твердость и шероховатость.

В качестве электродных материалов могут быть использованы любые токопроводящие материалы: стали, цветные металлы и их сплавы, твердые сплавы.

Область возможного применения электроискрового метода:

- восстановление изношенных поверхностей и повышение работоспособности режущих инструментов, штампов и деталей машин;

- нанесение фрикционных и антифрикционных покрытий;

- нанесение износостойких, жаропрочных и жаростойких покрытий на поверхности инструментов и деталей машин;

- устранение мелких поверхностных дефектов (пор, трещин, сколов).

Основными недостатками электроискрового метода является низкая производительность и ограниченная толщина наносимого слоя (обычно 0,1…0,3 мм.).

В настоящей работе исследовали влияние исходных параметров метода на его результаты. Исходные параметры меняли: рабочий ток от 1 до 3 А, рабочее напряжение от 20 до 60 В, частоту продольных вибраций электрода от 50 до 200 Гц и амплитуду продольных вибраций от 0,1 до 0,4 мм. В качестве катода использовали образцы сталей 45 и 5 ХНМ с размерами 40х30х10 мм. Электродами (анодами) служили прутки диаметром 4 мм. из твердого сплава марок ВК8 и Т15К6, феррохрома и чистого хрома. Вибрирующий электрод (анод) перемещали по поверхности образца вручную круговыми движениями со скоростью 0,1…0,2 м/мин. При большой скорости перемещения электрода возросла пористость и шероховатость нанесенного слоя. При увеличении рабочего тока с 1 до 3 А и рабочего напряжения от 20 до 60 В возрастала производительность с 1,5 до 2,5 см2/мин, но уменьшалась однородность и плотность нанесенного слоя и повышалась шероховатость до Ra 40. Кроме этого повышалась число микротрещин в слое. Трещинообразование зависит так же от твердости материала образцов. После закалки образцов из стали 5 ХНМ до НКС 50÷54 число микротрещин в нанесенном на образцы слое снизилось на 30 %.

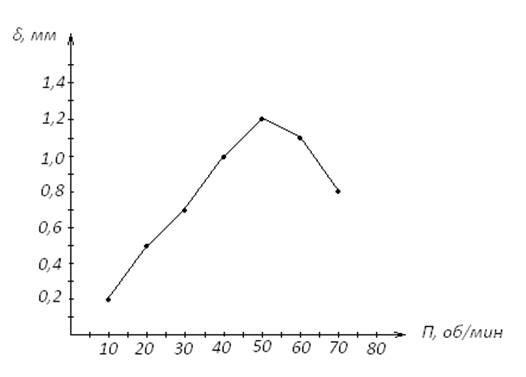

В данной работе исследовали так же влияние вращения электрода (анода) из твердого сплава Т15К6 вокруг продольной оси на производительность и толщину слоя. Слои наносили на образцы из стали 5 ХНМ. Частоту вращения вибрирующего с частотой 10 Гц и амплитудой 0,2 мм. Электрода меняли от 10 до 70 об/мин. Рабочий ток равнялся 2 А, а рабочее напряжение — 40 В. Результаты экспериментов представлены на рисунке 2.

Рис. 2. Зависимость толщины слоя (δ) от частоты вращения электрода (n)

Как видно, при увеличении частоты вращения электрода толщина слоя возрастает и достигает максимума (1,2 мм.) при частоте 50÷54 об/мин. При дальнейшем увеличении частоты вращения толщина слоя уменьшается, что обусловлено, по–видимому, с сильным разбрызгиванием расплавленного материала электрода.

Литература:

1. Ольховацкий, А. К. Электрофизические и электрохимические методы размерной обработки при восстановлении деталей машин/ А. К. Ольховацкий. — Челябинск: ВНИИТУВИД-ЧГАУ, 1996. — 40 с.