В представленной статье авторы определяют возможность применения методов ультразвуковой диагностики состояния металла маломощных котельных агрегатов. Ультразвуковая дефектоскопия также включает в себя толщинометрию.

Ключевые слова: котельный агрегат, дефектоскопия, толщинометрия, дефекты котельных агрегатов.

Ультразвуковая дефектоскопия является одним из наиболее распространенных видов проведения неразрушающего контроля по различным отраслям. Согласно Правил устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 Мпа (0,7 кгс/см 2 ) работающих, водогрейных котлов и водоподогревателей с температурой воды не выше 388 К (115 ⁰С) утвержденных приказом Минстроя России от 28 августа 1992 года № 205, допускается применение ультразвуковой дефектоскопии для выявления дефектов сварных швов и околошовной зоны, по результатам выявленных дефектов определяются методы устранения данных дефектов и порядок контроля исправленных участков в соответствии с техническими условиями на изготовление.

Перечень дефектов, выявляемых при помощи ультразвуковой дефектоскопии:

— трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла;

— непровары в корне и по сечению шва;

— непровары в вершине шва соединений, доступных к сварке, с одной стороны, без подкладок, глубиной более 15 % толщины основного металла;

— поры, шлаковые включения свыше установленных нормативно-технической документацией.

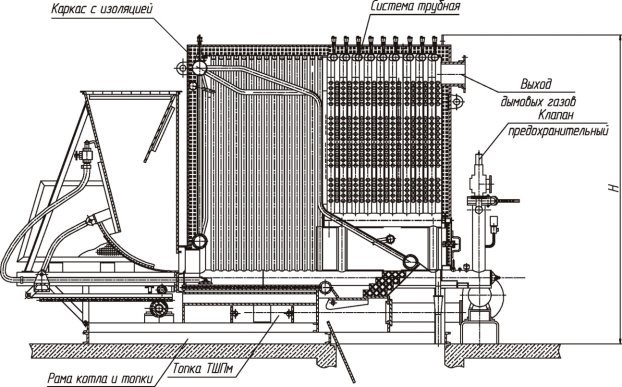

Также измерение толщины поверхностей нагрева водогрейного котла, поможет определить состояние металла и толщину труб, стандартные размерные труб, применяемые в отопительных котлах, 57 мм, 89 мм, 108 мм, толщина стенки труб от 3 до 4,5 мм. На рисунке 1 представлен главные вид котла в разрезе. В нижней и в верхней части экранных труб котла расположены зоны наиболее подверженные коррозионному износу.

Рис. 1. Разрез водогрейного механического твердотопливного котла со вспомогательным оборудованием

В местах сварки труб боковых, фронтовых и тыловых экранов с крутоизогнутыми отводами для перехода последующих экранов из вертикального расположения в горизонтальное, или же для ввода их в общий коллектор. Металл после термического воздействия при нарушении технологии сварки, может быть значительно быстрее подвержен коррозионному износу и, соответственно, выходу из строя. Также дефекты наиболее часто возникают на самих гибах труб, в которых имеется зона утончения металла (наружный угол), в месте которого толщина может достигать меньше значения толщины прямого участка, соответственно могут возникнуть дефекты различного характера.

При использовании ультразвуковых методах диагностики состояния металла, возможно определить состояние шва и околошовной зоны, заблаговременно до запуска котла в отопительный период, что снизит аварийность при работе котла на номинальных и максимальных параметрах. Также необходимо оценивать состояние котла после плановых и внеплановых ремонтов, чтобы не допускать повторения ремонтного вмешательства. Недостатком использования метода является тот факт, что для проведения диагностики необходимо остановить котел, полностью его опорожнить и остудить. При экстренном ремонте, чаще не прибегают к полному расхолаживанию котла, чтобы сэкономить время его простоя, в частности, в разгар отопительного периода, а фактическое устранение дефектов проверяют при запуске и прогонке котла, что не может обеспечить гарантии качества проведенного ремонта.

Периодическое проведение толщинометрии позволит оценить динамику износа металла и спрогнозировать ремонт или замену оборудования. В случае эксплуатации отопительных котельных прогнозирование отказа основного оборудования является одним из самых важных факторов надежности и бесперебойности работы системы теплоснабжения. Зачастую от работы системы теплоснабжения напрямую зависит работа и системы холодного водоснабжения, т. к. отапливаются скважины, водокачки и применяется спутник для обогрева проложенных отдельно сетей водоснабжения. Таком образом повсеместное использование ультразвуковой толщинометрии, как способа оценки состояния котельных агрегатов малой мощности, в значительной степени окажет положительный эффект на эксплуатацию отопительных котельных.

Литература:

- Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 Мпа (0,7 кгс/см 2 ) работающих, водогрейных котлов и водоподогревателей с температурой воды не выше 388 К (115 ⁰С) утвержденных приказом Минстроя России от 28.08.1992 года № 205.

- РД 153–34.1–003–01 Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования. РТМ-1с от 02.07.2001 года.