В статье проведен сравнительный анализ традиционной технологий и технологии 3D-печати при изготовлении роликов конвейера из полимерных материалов, области применимости данных технологий применительно к роликам и ее эффективности.

Ключевые слова: ролик конвейера,3D-печать, полимерные материалы.

Введение. Аддитивные технологии активно внедряются практически во все отрасли промышленности и в быт людей. Например, в медицине — во всём мире успешно имплантируются напечатанные на 3D-принтере элементы человеческого скелета — кости, суставы, зубы и др.

В машиностроении 3D-технологии также используют при разработке новых изделий, где они наиболее эффективны, поскольку позволяют упростить технологический процесс, оптимизировать расходы. При этом область использования 3D-технологий в машиностроении довольно большой и включать следующие задачи 1, 2: изготовление прототипов деталей для отработки его конструкции; проведение технологических и др. экспериментов; создание мастер-моделей для литья; оперативное изготовление оснастки; производство формообразующих элементов пресс-форм и др.

Например, если на создание какой-либо детали или прототипа новой детали в железе на традиционном производстве уходят месяцы (это создание рабочего чертежа, технологического процесса, расчета режимов резания, расчета заготовки и обработки на станках до воплощения его в деталь), то при 3D-технологии от рабочего чертежа до воплощения в пластике (или в металле, что зависит от целей и марки 3D-принтера) это занимает всего несколько часов. При этом экономятся время на доработку и обкатку конструкции детали, снижается вес детали, стоимость проекта.

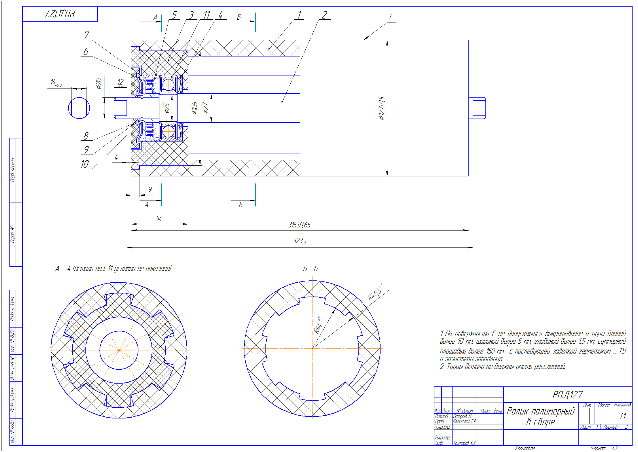

Материалы и методы . В данной работе мы хотели бы сравнить эффективность традиционной технологии и 3D-технологии изготовления ролика конвейера из полимерных материалов. Развитие современных полимерных материалов дает возможность без ущерба для прочности заменять традиционные металлические детали их аналогами из полимерных материалов. Разработанный магистрантами ролик представлен на рис. 1, из металла там изготовлены ось (поз.2), подшипник (поз.11) и защитный кожух (поз.7). Ролик разрабатывался для применения на АО «Семей Цемент», назначение — транспортировка известняка; основные параметры: трехроликовый ленточный конвейер; ролики диаметр 127, длина 315мм; ширина роликоопоры 1000мм; расстояние между роликоопорами верхней ветви 1,2м (84 ролика на 100м).

Обоснованность применения полимеров в производстве роликов конвейера определяется, прежде всего, возможностью узла. При этом улучшаются технико-экономические параметры роликов и самого конвейера: уменьшается масса, повышается энергоэффективность конвейера, долговечность и надежность современных полимерных материалов сопоставима с ресурсом металлических роликов, повышенная коррозионностойкость. В результате внедрения современных пластмасс высвобождаются ресурсы металла, а благодаря технологии производства полимерных деталей существенно повышает коэффициент использования материалов.

Одним из основных материалов для изготовление деталей ролика из полимеров в нашем случае является HDPE — полиэтилен низкого давления или его еще называют полиэтиленом высокой плотности (материал заменитель: PE-500 — высокомолекулярный полиэтилен, UHMW PE — сверхвысокомолекулярный полиэтилен).

Рис. 1. Ролик из полимерных материалов в сборе

Данные материалы относятся к термопластичным пластмассам, которые занимают особое место среди полимерных материалов. Термореактивные и термопластичные пластмассы — материалы, получаемые на основе естественных и синтетических высокомолекулярных соединений (полимеров), которые вследствие пластичности могут менять форму под действием тепла и давления 3.

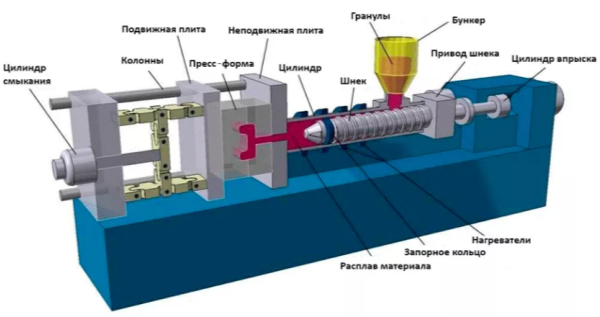

Наиболее подходящий в нашем случае традиционный способ получения деталей «обечайка» и «гнездо подшипника» (наиболее крупные детали на их примере разрабатывалась технология) из термопластичных пластмасс — литье под давлением. Для данного процесса созданы специальные литьевые машины (рис. 2).

Принцип работы литьевой машины: порошок или гранулы исходного полимера подаются в бункер и далее в обогреваемый рабочий цилиндр, в цилиндре происходит расплавление и подача расплавленного полимера под давлением в пресс форму. При охлаждении термопластичный полимер приобретает форму необходимой детали 4.

Рис. 2. Литьевая машина

Технологический процесс 4 литья под давлением, для деталей: «обечайка», «гнездо подшипника». Материал деталей — термопластичная пластмасса, полиэтилен высокой плотности. Тип производства принимаем –серийный.

- Подготовительная стадия. На этапе подготовки разрабатывается рецептура используемого состава, рассчитывают пропорции материалов для исходного сырья. Свойства будущей детали сильно зависят от компонентов пластмассы, для каждой детали состав и массовые доли компонентов различаются. На подготовительной стадии добавляют красители, сушат и смешивают все ингредиенты будущего сырья.

- Стадия наладки оборудования. Автоматы для литья пластмассы настраиваются оператором, в них вводятся программа литья и закрепляются пресс-формы.

- Стадия загрузки. Заранее заготовленное сырье загружают в бункеры для дальнейшего процесса.

- Стадия процесса литья. Прежде, сырье поступает в пресс-форму по литниковым каналам, его нагревают до температуры необходимой для дальнейшего процесса. Далее, методом прямого впрыска (или под действием шнека) нагретое сырье под давлением попадает в пресс-форму и заполняет ее.

- Стадия завершения литья. Заполнивший пресс-форму, пластик остывает. Температура сырья начинает снижаться в области стенок формы, а далее по всему объему. Происходит процесс кристаллизации по уже известному механизму. Готовое изделие извлекают из формы и механически освобождают от элементов литниковой системы.

- Стадия окончательной подготовки детали. Некоторые детали на данной стадии требуют механической обработки, для окончательной доводки. В нашем случае механическая обработка требуется для детали «гнездо подшипника», где обрабатываются внутренние поверхности, установочные под подшипник.

Приведенные стадии описывают традиционный технологический процесс литья под давлением для деталей «обечайка», «гнездо подшипника», процесс очень легко автоматизировать в зависимости от необходимости этого и типа производства.

Таблица 1

Технологические параметры литья под давлением для полиэтилена высокой плотности (низкого давления) HDPE (ПЭНД) 5

|

Давление и скорость впрыска при формовании |

||||||||

|

Наименование материала |

Давление литья, кг/см 2 |

Условия заполнения формы. Скорость инжекции. |

||||||

|

HDPE (ПЭНД) |

500–1200 |

Расплав отличается хорошей текучестью. Форма должна заполняться быстро. |

||||||

|

Особенности формование при литье термопластов |

||||||||

|

HDPE (ПЭНД) |

Из-за относительно большой усадки для формованных изделий, требующих соблюдения точности размеров, применяется продолжительная выдержка под давлением. Разогревается в основном за счет тепла трения. Противодавление: 50–190 бар. Остаточная подушка материала: 2–8 мм в зависимости от хода дозировки и диаметра шнека. |

|||||||

|

Температурный режим литья (Примечание: Температурный режим литья корректировать по конкретной марке и партии материала.) |

||||||||

|

Наименование |

t 0 C |

t 0 C |

Время пребывания в цилиндре, мин |

t 0 C, ограничения цилиндра |

||||

|

сопла |

формы |

tмин |

tмаx |

|||||

|

HDPE (ПЭНД) |

200–280 |

240–250 |

30–80 |

- |

- |

400 |

||

|

Плотность и усадка термопластов |

||||||||

|

Наименование |

Плотность г/см 3 |

Величина усадки % |

||||||

|

HDPE (ПЭНД) |

0,91–0,93 |

1–4 |

||||||

|

Особенности конструкции инструмента |

||||||||

|

Наименование |

Особенности конструкции сопла, литников, литьевых форм |

|||||||

|

HDPE (ПЭНД) |

Для быстрого заполнения формы использовать короткие литники и разводящие каналы большого сечения. Форма сечения разводящих литниковых каналов круглая трапециедальная. Точечные литники диаметром 1–1,5 мм при длине не более 2 мм. Необходимо создать хорошие условия для выхода воздуха из полости формы. При литье больших и плоских изделий целесообразно иметь в форме многочисленные разводящие каналы или несколько точечных литников. Имеет значение месторасположение литника. Открытое сопло. Глубина воздушных каналов не более 0,02 мм. |

|||||||

Примечание: Соблюдение технологического режима строго регламентируется, т. к. величина усадки детали зависит от величины давления и температуры.

В химической промышленности при производстве деталей из пластмассы расходы на производство распределяются следующим образом: на сырье в среднем 60–70 % от себестоимости, на топливо и электроэнергию — около 10 %., амортизационные отчисления 3–4 %, заработная плата рабочих от 3 до 20 % от себестоимости продукции и зависит от типа производства 1.

Основные технологические параметры литья под давлением для полиэтилена высокой плотности (таблица 1) 5.

По сравнению с другими пластмассами полиэтилен отличается большей величиной усадки при охлаждении деталей, это связано повышением степени его кристалличности и плотности. Приведенные выше данные, характеризуют степень влияния на разность усадки в обоих направлениях температуры литья под давлением, толщины деталей, величины давления, типа и размера литников, равномерности охлаждения и др. факторов. Согласно таблице 1 величина усадки при данных условия для материала HDPE (ПЭНД) равна 1–4 %. С учетом принятой плотности материала 0,93г/см 3 , для данной плотности мы принимаем усадку 4 % и с учетом данной усадки мы можем рассчитать размеры полости пресс-формы детали «обечайка» (таблица 2) и детали «гнездо подшипника» (таблица 3).

Таблица 2

Размеры детали «обечайка» для пресс-формы с учетом величины усадки

|

Наименование размера |

Размеры детали |

Размеры детали с учетом усадки (для пресс-форм) |

|

Наружный диаметр |

127 |

132 |

|

Длина |

315 |

340 |

|

Внутренний диаметр |

106 |

101,8 |

|

Внутренний диаметр |

88 |

84,48 |

Таблица 3

Размеры детали «гнездо подшипника» для пресс-формы с учетом величины усадки

|

Наименование |

Размеры детали |

Размеры детали с учетом усадки (для пресс-форм) |

|

Наружный диаметр |

106 |

110 |

|

Наружный диаметр |

114 |

118,5 |

|

Наружный диаметр |

87 |

90,5 |

|

Наружный диаметр* |

78 |

82 |

|

Наружный размер, длина |

54 |

56 |

|

Наружный размер, длина |

9 |

9,4 |

|

Внутренний диаметр* |

78 |

74,8 |

|

Внутренний диаметр* |

62 |

59,5 |

|

Внутренний диаметр |

36 |

34,5 |

Примечание: * — возможность корректировки величины размера механической обработкой

Выбор основного технологического оборудования 6. Расчет производим по детали «обечайка», как имеющей большие габариты по сравнению с остальными деталями ролика (в том числе детали «гнездо подшипника»).

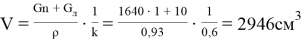

Расчетную величину объема впрыска литьевой машины определяем по формуле:

где V — расчетный объем впрыска, см 3 ; G — масса изделия, г; n — гнездовость формы; G л –масса литниковой системы, г; ρ –плотность, г/см 3 ; k — коэффициент использования мощности машины по впрыску (согласно 6 k=0,5).

Масса детали «обечайка» G=Vρ=1764,19х0,93=1640г; Масса литниковой системы (максимальная) G л =10г.

Выбираем тип литьевой машины исходя из габаритов и конструктивных особенностей детали «обечайка». Из 6 табл. V.3 выбираем машину Д 3140–4000, согласно таблице V.4 подходит для работы с полиэтиленом высокой плотности.

Основные технические характеристики литьевой машины: номинальный объем впрыска за цикл, см 3– 4000; номинальное давление рабочей жидкости, МПа — 20; наибольшее расстояние между подвижной и неподвижной плитами, мм — 2120; номинальное давление литья, МПа — 132.

Прототипы деталей ролика (рис.1) при помощи 3D технологий создавались на АО «Семей Инжиниринг» в г.Семей, на 3D-принтерах марки Prism Pro V2 (производитель 3DQuality) и Wanhao duplicator d7 plus.

Проведем расчет массы ролика с полимерными деталями (таблица 4). Масса деталей находим по известной формуле через объем и плотность материала m=Vρ где, плотность HDPE (полиэтилена высокой плотности) ρ=0,93г/см 3 , плотность стали 7,85г/см 3 .

Таблица 4

Расчет массы деталей ролика с полимерными материалами

|

№ |

Наименование детали |

Матер иал |

Масса |

Масса всего |

Примеч. |

|

1 |

Обечайка |

HDPE |

m=Vρ=1764,19х0,93=1640г |

1640г |

колич -1 шт. |

|

2 |

Гнездо подшипника |

HDPE |

m=Vρ=263,1х0,93=244,6г |

489,2г |

колич -2 шт. |

|

3 |

Шайба защитная |

HDPE |

m=Vρ=6,1х0,93=5,7г |

45,4г |

колич -2 шт. |

|

4 |

Уплотнение лабиринтное внутреннее |

HDPE |

m=Vρ=8,7х0,93=8,1г |

16,2г |

колич -2 шт. |

|

5 |

Уплотнение лабиринтное внешнее |

HDPE |

m=Vρ=14,8х0,93=13,8г |

27,6г |

колич -2 шт. |

|

6 |

Крышка |

HDPE |

m=Vρ=34,7х0,93=32,3г |

64,6г |

колич -2 шт. |

|

7 |

Ось |

Сталь 5 |

m=Vρ=174,1х7,85=1370г |

1370 |

колич -1 шт. |

|

8 |

Кожух защитный |

Сталь 3 |

m=Vρ=10,9х7,85=85,6г |

171,2 |

колич -2 шт. |

|

9 |

Кольцо стопорное |

Сталь 3 |

6,2 (ГОСТ) |

12,4 |

колич -2 шт. |

|

10 |

Подшипник 180305 |

- |

m=144г (согласно ГОСТ) |

288 |

колич -2 шт. |

|

4124,6г |

Основываясь на данных из таблицы 4, можно провести сравнительный анализ полимерных роликов и традиционных роликов, все данные сводим в таблицу 5.

Таблица 5

Сравнительная таблица эффективности и основных параметров металлического ролика и ролика конвейера с полимерными деталями

|

№ |

Наименование показателей |

Вид ролика |

Примечание |

|

|

Традиционный с металлической обечайкой |

Ролик с полимерными деталями |

|||

|

1 |

Ресурс ролика, год |

0,4 [7] |

1,0 [7] |

|

|

2 |

Вес ролика, кг |

8,3 [8] |

4,2 (табл.4) |

|

|

3 |

Масса вращающихся частей роликоопоры, кг |

24,9 [8] |

11,7 |

Типоразмер 1, ГОСТ 22646–77 |

|

4 |

Необходимое количество материала, кг на роликоопору |

|||

|

4.1 |

Пластмассы |

0,1 |

6,18 |

|

|

4.2 |

Металл |

24,8 |

5,52 |

|

|

5 |

Вес роликоопор на 100м конвейера (верхняя ветвь ≈ 84 роликоопоры на каждые 100метров) |

2091,6кг |

982,8кг |

|

Как мы видим из таблицы 5, вес вращающихся частей металлической роликоопоры превосходит вес роликоопоры с полимерными роликами более чем в 2 раза (24,9/11,7=2.12), также при принятых условиях на 100 метрах конвейера мы получаем разницу в (2091,6–982,8=1108,2кг) 1108,2 кг. Таким образом, на каждые 100 метров конвейера масса его уменьшается почти одну тонну, что дает в условиях многокилометровых конвейеров очень большую экономию металла и конечно повышает энергоэффективность самого конвейера, значительную экономию электроэнергии.

Заключение

Сравнительный анализ традиционных технологий изготовления полимерных деталей ролика и технологий 3D печати показал, что эффективность того или иного метода сильно зависит от типа производства. Так для массового крупносерийного и серийного производства наиболее выгодно изготовление полимерных деталей литьем под давлением. Существенно ограничивает применение 3D печати скорость работы принтеров, поэтому использование 3D печати для производства подобных деталей пока ограничено штучным и мелкосерийным производством.

Литература:

- Н. Д. Отаров, Е. Я. Шаяхметов, М.Д Оразов. Перспективы использования полимерных роликов конвейера в Казахстане. Второй международный Джолдасбековский Симпозиум «Механика будущего», Институт механики и машиноведения имени академика У. А. Джолдасбекова, г. Алматы, 01–05 марта 2021 г.

- https://blog.iqb.ru/3d-printers-foundry/ [Электронный ресурс]

- https://studbooks.net/2553270/tovarovedenie/tehnicheskie_ svoystva_ plastmass# 150 [Электронный ресурс]

- https://90zavod.ru/raznoe/texnologicheskij-process-izgotovleniya-plastikovyx-izdelij-texnologiya-izgotovleniya-i-proizvodstva-plastmassovyx-izdelij.html [Электронный ресурс]

- http://ms-teh.ru/doc/mold_modes.pdf [Электронный ресурс]

- Оленев Б. А., Мордкович Е. М., Калошин В. Ф. Проектирование производств по переработке пластических масс. — М., Химия, 1982. — 256 с., ил.

- Демурин А. С. Влияние контактных напряжений на долговечность вязкоупругих роликоопор.//В сб.: Управление качеством: проблемы исследования, опыт. СПб: Изд-во Санкт-Петербургского инженерно-экономического университета, 2002. Вып. 2, с.180–187.

- Пособие по проектированию конвейерного транспорта ленточные конвейеры (к СНиП 2.05.07–85). Москва. — Стройиздат, 1988г.