В статье авторы исследования пытаются найти закономерность влияния наличия бора на механические и эксплуатационные свойства наплавочного материала системы C-Cr-Fe.

Ключевые слова: наплавочный сплав, избыточные карбиды, феррит, ледебурит, за- и доэвтектические сплавы, износостойкость, твёрдость, хрупкость, фаза, система, цветное травление.

Бор довольно широко используется для повышения износостойкости наплавленного металла. Введение бора в сравнительно небольших количествах (до 1 %) резко повышает твёрдость и износостойкость сплавов, особенно при абразивном изнашивании. Из промышленных наплавочных материалов бор как легирующий элемент вводится в состав наплавочных смесей марок БХ, КБХ, Н8 и электродов марок Т-590, ХР-19‚ Т-620 КБХ-45 [1‚ 2]. В зарубежной практике также используют бор для легирования износостойких материалов [3]. Однако введение бора в сплавы на железной основе наряду с повышением твёрдости и сопротивления материалов абразивному изнашиванию резко снижает устойчивость этих сплавов против ударных нагрузок [4, 1, 5].

Механизм влияния бора на структуру и свойства наплавленного металла весьма сложен. В работах различных авторов встречаются противоречивые данные о роли бора и о количестве бора, которое следует вводить для получения сплавов с определенными свойствами. Даже для сплавов примерно одной системы легирования (C-Cr-Fe-B) рекомендуемые количества бора в наплавленном металле колеблются от 0,5 до 6 % [1, 6, 7]. В одних работах указывается, что бор является активным аустенизатором [8], в других, наоборот, отмечается, что бор является ферритизатором [9]. Отсюда и разная трактовка механизма влияния бора на свойства сплавов.

Бор обладает весьма малой растворимостью в твёрдых растворах γ- и α-железа [4‚ 10]. Находясь даже в небольшом количестве в этих растворах, он упрочняет феррит за счёт изменения его тонкой структуры, в основном из-за увеличения дисперсности блоков и некоторого роста микронапряжений. Особенно высоко упрочнение бором твёрдых растворов закаленных структур [10]. Большая часть бора в сплавах находится в виде отдельных фаз — боридов и карбоборидов различных металлов.

Образование тех или иных соединений бора в сплавах зависит не только от его количества, но и от наличия в сплаве других легирующих элементов, в первую очередь карбидообразующих и углерода.

Термодинамические условия сосуществования фаз, определяющие распределение легирующих элементов между ними, сформулированы в основном для равновесных систем. В неравновесном сплаве, каким является наплавленный металл, распределение легирующих элементов между фазами может быть различным. Установлено, что бориды и карбиды переходных металлов имеют близкие закономерности в их образовании [11].

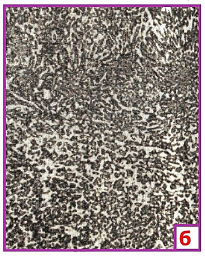

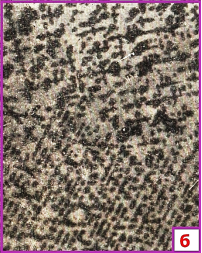

Рис. 1. Характерные микроструктуры высоколегированных доэфтектических (а), эфтектических (б) и заэфтектических (в) сплавов (×550).

Прочность связи металлов переходной группы с бором в пределах одного периода усиливается с уменьшением атомного номера. По склонности к образованию боридов основные легирующие элементы располагаются в следующем порядке: Ni, Mn, Cr, Ti, Mo, W [11]. Эти элементы образуют различные по строению и свойствам бориды типа MB, M 2 B, MB 2 , M 5 B 3 и т. д.

Все бориды имеют высокую твёрдость и хрупкость, что приводит, с одной стороны, к повышению твёрдости и износостойкости сплавов, а с другой — к их охрупчиванию. Свойства сплавов зависят не только от количества боридных фаз, но и от расположения их в структуре.

Высоколегированные наплавочные сплавы с высоким содержанием углерода по характеру микроструктуры делятся на доэвтектические, эвтектические и заэвтектические. Структура доэвтектических сплавов состоит из зёрен твёрдого раствора и эвтектики. Структура эвтектических сплавов представляет собой равномерную смесь карбидов, боридов и твёрдого раствора. Заэвтектические сплавы имеют структуру, состоящую из избыточных карбидов и эвтектики (рис. 1).

Исследование структуры сплавов систем легирования: C-Cr-Ni-Fe, C-Cr-Mn-Fe, C-Cr-Fe, C-Cr-W-Fe с различным содержанием углерода и карбидообразующих элементов показало, что, как и следовало ожидать, появление избыточных карбидов в наплавленном металле определяется количеством углерода и карбидообразующих элементов, обусловливающих положение эвтектической концентрации. Естественно, чем больше углерода, тем при меньшем количестве карбидообразующих элементов появляются избыточные карбиды, и наоборот, чем больше карбидообразующих, тем нужно меньшее количество углерода для появления избыточных карбидов.

С введением бора и с увеличением его содержания при сохранении неизменного состава по прочим элементам микроструктура наплавленного металла постепенно изменяется. Наплавленные сплавы, имеющие избыточные зерна твёрдого раствора, становятся сначала эвтектическими, а затем появляются и избыточные карбиды, расположенные в ледебурите [12].

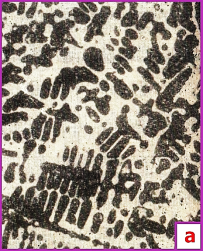

Очевидно, бор, смещая влево звтектическую точку сплава, способствует выпадению избыточных карбидов при меньшем содержании углерода и карбидообразующих элементов. Переход от одного вида микроструктуры к другому отчетливо виден в том случае, когда в сплаве без бора имеется структура, состоящая из зёрен твёрдого раствора и эвтектики. Если же количества углерода и карбидообразующих достаточно для появления избыточных карбидов в отсутствии бора, микроструктура с введением бора может заметно не меняться, увеличивается лишь количество эвтектики. В C-Cr-W-Fe сплавах введение бора приводит к распаду аустенита и появлению мартенситных игл (рис. 2).

Рис. 2. Микроструктуры наплавочных сплавов различных систем легирования (×550): а) Fe-C-Cr-W; б) Fe-C-Cr-W-B.

Исследования рентгеновским методом количества аустенита и мартенсита в наплавленном металле показали, что в высокоуглеродистых сплавах с различным содержанием хрома, марганца, никеля, вольфрама легирование бором приводит к сужению γ-области и увеличению количества α-фазы. Особенно резкое уменьшение количества аустенита наблюдается в тех сплавах, где благодаря введению бора меняется характер микроструктуры: исчезают избыточные зёрна аустенита или происходит их распад появляются избыточные крупные карбиды с ледебуритом.

При тепловом цветном травлении наплавленных сплавов, которое проводилось по методике, разработанной Г. А. Файвелевич [13], обнаружено, что с увеличением содержания бора окраска эвтектики резко изменяется.

В заэвтектических и доэвтектических сплавах без бора эвтектика (ледебурит) состоит из голубой основы (α-фазы) и светлых частичек-карбидов. При легировании сплавов бором карбиды и зёрна твёрдого раствора окраску не меняют, а основа эвтектики сплава вместо голубой становится песочно-жёлтой. Возрастает её микротвёрдость. Резкое изменение окраски эвтектики, вероятно, происходит из-за замещения бором части атомов в твёрдом растворе α-железа [4] и распределения в нём мелкодисперсных боридов.

Произвести разделение карбидов и боридов в эвтектике методом теплового цветного травления не удалось. Обе эти фазы обладают высокой стойкостью против окисления в связи с высоким содержанием в них хрома.

Литература:

- Искольдский И. И., Черкинская С. Л. Улучшение смеси для износостойкой наплавки. «Сварочное производство», 1960, № 2.

- Parson M. Surfacing Increases Wear Resistance of Austenitic Marganese steel. «Weld Design and Fabrication» 1960, v.33, № 2.

- Геллер Ю. А. Инструментальные стали. Металлургиздат, 1961.

- Гудремон Э. Специальные стали. Том I и II. М., Металлургиздат, М., 1960.

- Фрумин И. И. Электроды для наплавки. Тезисы докладов Всесоюзной конференции по электродному производству. Книга II, Киев, «Наукова думка», 1966.

- Самеонов Г. В., Мариовский Л. Я., Жигач А. Ф., Воляшко М. Г. Бор, его соединения и сплавы. Изд. АН УССР, 1960.

- Shepard A. P. Second Generation of Flame Sprayed Hard Surfacing. «Machinery», v.68, 1968, № 6.

- Прозоровский Е. В., Петров Г. Л. Вопросы дуговой сварки аустенитных хромоникелевых сталей, легированных бором. «Автоматическая сварка», 1966, № 1.

- Делле В. А. Легированная конструкционная сталь. Металлургиздат, 1953.

- Шевелев А. К. Исследование тонкой кристаллической структуры и характеристической температуры α-железа, легированного бором. «Физика металлов и металловедение», т. 22, вып. 2, 1966, стр. 14–17.

- Лашко Н. Ф., Сорокина К. П. Фазовый состав, структура и свойства легированных сталей и сплавов. М., «Машиностроение», 1965.

- Лившиц Л. С., Щербакова В С., Гринберг Н. А. Влияние бора на структуру и свойства наплавленного металла. «Металловедение и термическая обработка», 1967, № 5.

- Файвелевич Г. А. Цветное травление. М., ГОСНТИ литературы чёрной и цветной металлургии, 1960.