Одним из основных технологических циклов в маслодобывающей промышленности является процесс экстрагирования. Экстракционный способ в настоящее время признан наиболее прогрессивным и экономически выгодным способом производства растительных масел.

Анализ современного технического уровня экстракционных аппаратов в масложировой промышленности свидетельствует, что в существующих непрерывных аппаратах процесс экстрагирования при встречном движении взаимодействующих потоков организуются в основном в поле сил гравитации. При обработке мелкодисперсных продуктов, как порошкового масличного материала в поле силы тяжести, возникают значительные трудности, связанные с невозможностью организации противоточного потока мелкодисперсных продуктов — из-за депрессования экстрактора, а также вследствие уноса мелких частиц встречным потоком. При укрупнении же размеров частиц скорость диффузионных процессов падает.

Известно, что в реальных условиях экстрагирования частицы обладают различными размерами, следовательно, различными скоростями перемещения, причем, крупные частицы перемещаются быстрее, благодаря силе тяжести, мелкие же — медленней, а процесс извлечения в мелких частицах протекает быстрее [1]. Отсюда можно сделать вывод, что процесс должен продолжаться столько, сколь долго экстрагируется целевой компонент из наиболее крупных частиц, что весьма нерационально. Вследствие неправильной организации гидродинамической структуры потоков по дисперсной фазе при перемещении экстрагируемого материала наблюдается помутнение мисцеллы и усложняется фильтрация последней перед дистилляцией, наблюдается вымывание и унос с мисцеллой мелких частиц экстрагируемого материала, всплывание материала в случаях, когда его плотность меньше плотности мисцеллы.

В настоящее время для улучшения работы экстракторов осуществляется гранулирование продукта и тем самым предотвращается забивание и повышается надежность работы экстракторов. Однако при этом ухудшаются условия массообмена, поскольку гранулы обладают крупными размерами. Кроме того, конструкция гранулятора сложна, необходимо создавать высокое давление. Нерациональная гидродинамическая структура потока дисперсной фазы ни в одной из известных нам конструкций промышленных экстракторов не позволяет полно использовать поверхность частиц на протяжении всего времени экстрагирования. Чем больше степень использования поверхности частиц, тем выше скорость извлечения масла. Степень использования поверхности частиц зависит от характера их соприкосновения друг с другом и имеет максимальное значение при экстрагировании во взвешенном состоянии. Соприкосновение частиц при встрече друг с другом характеризуется тем, что частицы, взвешенные в мисцелле, могут лишь сталкиваться между собой; причем, из каждой частицы материала в течение всего времени экстрагирования (за исключением случаев непродолжительного соприкосновения) масло извлекается беспрепятственно.

Всё это свидетельствует о злободневности создания высокоэффективной установки для экстрагирования масла из мелкодисперсных маслосодержащих материалов.

Решению этой насущной научно-технической задачи и посвящена настоящая исследовательская работа, в котором реализована методологии многоступенчатого системного подхода. Нами исследованоэкстрагирования масла при различных размерах маслосодержащего материала.

С целью определения влияния дискретность маслосодержащего материала на процесс экстрагирования, формализована обобщенная математическая модель, описывающая совокупность процессов экстрагирования масла из мелкодисперсных маслосодержащих материалов.

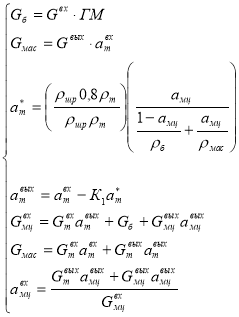

Разработан и программно реализован алгоритм решения уравнений математической модели исследуемого процесса [2]:

Для получения подтверждения достоверности теоретических выкладок при исследовании процесса экстрагирования мелкодисперсных экстрагируемых материалов проведены лабораторные опыты на экспериментальной установке по приведенной схеме показанный на рис. 1 (а, с).

Экстрагированию подвергались мелкодисперсный экстрагируемый материал с размером частиц (1÷5) мм, влажностью 9 %, масличностью 14 % и расходной массой сырья 0,27 кг/с. Исследования проводились на опытном гидроциклоне диаметром 40 мм со сменными элементами. Диаметр входного насадка (d) составляет 8, 10, 12 мм; диаметр сливного насадка (d) 8, 10, 12 мм; диаметр пескового насадка (d) 4, 5, 6 мм; перепад давления между входом и сливом (P) 1.5, 3, 4.5, 6, 7.5, 9, 10.5 кПа; концентрация суспензии (4, 8, 12, 16, 20) [3].

Рис. 1. Схема многоступенчатой дискретно-противоточной экстракционной установки: I-II-III-ступени установки; 1 — чистый растворитель; 2 — экстрагируемый материал; 3 — крепкая мисцелла; 4 — обезжиренный материал.

Опыты на экспериментальной установке сводятся к определению гранулометрического размера частиц мелкодисперсной экстрагируемого материала на процесс экстрагирования масла с целью определения числа необходимых ступеней промышленной установки.

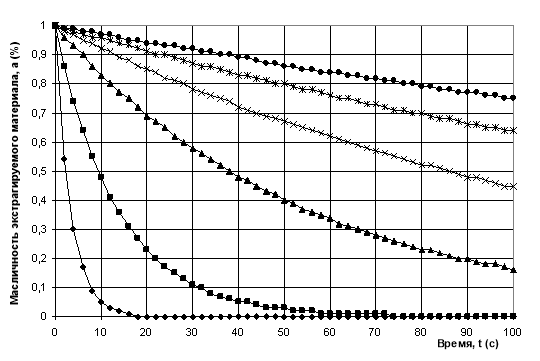

Как видно из рис. 2, применение предлагаемого устройства позволяет снять ограничения на структуру экстрагируемого материала. При этом отпадает необходимость уплотнения, а также грануляции экстрагируемого материла. В данном устройстве экстрагируется мелкодисперсный масличный материал. Скорость процесса увеличивается раз по сравнению в обычных условиях. (рис.2).

Рис. 2. Изменение масличности экстрагируемого материала во времени в многоступенчатой экстракционной установке: — d=0,5 мм; — d=1 мм; — d=2 мм; — d=3 мм; — d=4 мм; — d=5 мм.

При использовании предлагаемой установки для снижения масличности мелкодисперсных маслосодержащих материалов до стандартного уровня потребуется при размерах частиц d=0,5 мм, t=16 с; d=1мм, t=60 с; d=2 мм, t=240 с d=3 мм, t=520 с; d=4 мм, t=1160 с; d=5 мм, t=1460 с.

Реализация дискретно-противоточной структуры взаимодействующих потоков при организации процесса экстрагирования масла позволяют осуществить механическое разделение взаимодействующих потоков и способствуют улучшению структуры потоков за счет увеличения поверхности контакта фаз, повышения разности концентраций и улучшения условий массопереноса, вследствие чего повышается производительность аппаратов, уменьшаются показатели их энерго- и металлоемкости.

Многократное экстрагирование мелкодисперсных маслосодержащих материалов мисцеллой последующей ступени устройства позволяет довести остаточную концентрацию масла в шроте до требуемого стандартами уровня. Разделение в противоточной экстракционной установке на каждой ступени устройства позволяет обновить поверхность контакта частиц, то-есть убрать с поверхности крупных частиц пограничный диффузионный слой, тем самым ускорить процесс экстрагирования на следующей ступени устройства.

С другой стороны, каждой ступени установки соответствует новое значение движущей силы процесса. Последнее протекает в дискретно-противоточном режиме, структура потоков приближается к режиму идеального вытеснения.

Устройство обеспечивает сокращение среднего времени пребывания частиц мисцеллы в зоне повышенных температур. В результате повышается качество экстракционного масла. Это означает, что в конечном итоге увеличивается выход рафинированного масла.

Осуществление процесса предлагаемой установке позволяет интенсифицировать конвективный массообмен за счет повышения степени турбулизации потока. Тем самым увеличивается скорость процесса экстрагирования и сокращается время исчерпывающего извлечения масла.

Таким образом, использование выше предлагаемой экстракционной установки при осуществлении исследуемых процессов является мощным ускоряющим фактором, поскольку при этом резко возрастает степень использования поверхности частиц, что, в свою очередь, интенсифицирует массоперенос. Установлено, что степень использования поверхности частиц зависит от характера соприкосновения последних и имеет максимальное значение при осуществлении процесса во взвешенном состоянии. Осуществление процесса экстрагирования во взвешенном состоянии почти полностью снимает с повестки дня вопрос о гидравлическом сопротивлении массы частиц, т. е. позволяет работать с частицами различной внешней структуры.

Многоступенчатая экстракционная установка позволяет осуществить обработку мелкодисперсного продукта. Оптимальными технологическими параметрами установки является: число ступеней N=3; размеры обрабатываемых частиц d =1÷5 мм.

При организации процесса экстрагирования масла из мелкодисперсных маслосодержащих материалов в предлагаемой экстракционной установке скорость извлечения увеличивается в 9÷10 раз по сравнению с обычными условиями.

Исходя из вышеизложенного, можно сделать вывод, что дискретно- противоточное экстрагирование является наиболее эффективным способом извлечения масла при обработке мелкодисперсных маслосодержащих материалов.

Литература:

- Анализ и синтез биотепломассобменных процессов// А. А. Артиков, А. Х. Маматкулов, Н. И. Хамидов–Ташкент. Фан. 1994.-134 с.

- Тошев М. Т., Хамидов Б. Т., Сафаров Дж.Дж., Жумаев К. К., Артиков А. А. Моделирование процесса экстракции масла из куколок тутового шелкопряда в поле центробежных сил. // Масложировая промышленность. — 1997. — № 3–4. — С.5–10.

- Сафаров Дж.Дж., Хамидов Б. Т., Жумаев К. К. Разработка математических описаний элементарных процессов, протекающих в гидроциклоне.// Механика муаммолари,- 2000. № 3. -68–70 б.