Моторно-осевой подшипник (МОП) скольжения (рис.1) — это одна из важных частей опорных узлов колесно-моторного блока транспорта. Он является динамически нагруженным узлом трения, от которого в большей степени зависит безопасность движения, эксплуатационная надежность, объем технического обслуживания, межремонтные пробеги и ремонт всего колесно-моторного блока (КМБ) [4]. Также моторно-осевые подшипники являются второй точкой опоры тягового двигателя (ТД). Одновременно они помогают обеспечить параллельность оси колесной пары и вала якоря ТД, что необходимо для правильной работы тяговой передачи [1]. Вкладыш моторно-осевого подшипника конструктивно воспринимает значительную часть неподрессоренного веса тягового двигателя. МОП работают в тяжёлых условиях динамических нагрузок, а также воздействий сил тяги и торможения [4].

Рис. 1. Моторно-осевой подшипник электровоза

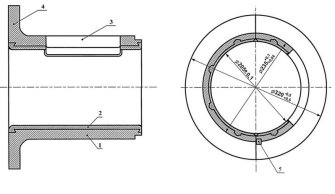

Моторно-осевые подшипники состоят из буксы (шапки) и двух половин вкладыша, каждая из которых имеет два слоя: наружный — латунный корпус 1 и внутренний — баббитный 2 (рисунок 2), расточенный по диаметру 205,45+0,09 мм. Во вкладыше, обращенном к буксе, сделано окно 3 для подачи смазки. Вкладыши имеют бурты 4, фиксирующие их положение в осевом направлении. От проворачивания вкладыши предохраняются шпонкой 5 [1].

Рис. 2. Моторно-осевой подшипник электровоза

При опорно-осевом подвешивании тяговых двигателей вкладыши изнашиваются, как по внутренней поверхности, залитой баббитом и контактирующей с осью колесной пары, так и по наружной поверхности [2]. При ревизии проверяют радиальные зазоры в МОП. Используя переносную лампу, в отверстии осевого кожуха, осматривают доступные места вкладышей подшипников, и проверяют на наличие размельченных кусочков баббита в торце вкладыша, что может свидетельствовать о разрушении или выплавлении баббитной заливки вкладыша. Радиальные зазоры замеряют пластинчатыми щупами № 2 и 3, которые вводят между вкладышем и шейкой под МОП колесной пары. В эксплуатации этот зазор должен быть не более 2,5 мм, а разность радиальных зазоров между шейками и вкладышами у одного тягового двигателя — не более 1 мм. При большем значении этих величин вкладыши МОП подлежат замене или ремонту [1]. Чтобы избежать выплавления и выкашивания баббита, а также предотвратить появление трещин, необходимо соблюдать технологию ремонта моторно-осевых подшипников и правил обслуживания в эксплуатации.

В настоящее время для восстановления МОП и продления их срока службы, в СЛД Северобайкальск применяется нижеописанный способ (согласно технологической карте, утвержденной главным инженером локомотивного депо).

Способ включает в себя следующие этапы: обмывка подшипников перед ремонтом; удаление баббитного слоя; отбраковка подшипников; определение размеров латунных корпусов вкладышей; подготовка поверхности моторно-осевого подшипника к лужению; приготовление флюса и нанесение его на поверхность корпусов вкладышей МОП; лужение корпусов вкладышей в расплавленной полуде; расплавление баббита; подготовка к заливке и заливка корпусов вкладышей центробежных станков; приемка залитых баббитом вкладышей МОП [3]; проверка плотности прилегания залитого металла к корпусу подшипника; механическая обработка, заключающаяся в растачивании внутренней поверхности моторно-осевого подшипника под диаметр шейки оси колесной пары [4].

Из вкладышей подшипников, не требующих восстановления наружной поверхности, выплавляют баббит в специальной печи, для этого укладывают подшипники, требующие замены баббитового слоя на поддон, который устанавливается на тележку, вкатываемую в печь. Температура выплавки 450оС. При нагреве баббитовый слой расплавляется и стекает в поддон. Время выдержки вкладышей в печи после достижения температуры 450оС составляет 20–30 минут. Корпуса подшипников после удаления баббитового слоя подвергаются контрольному осмотру, при котором отбраковываются корпуса, имеющие трещины, отколы и другие повреждения. Корпуса вкладышей очищаются стальной щеткой от шлака и остатков баббита. Особо тщательно очищаются канавки в виде «ласточкина хвоста» и различные «гнезда», предназначенные для механического крепления баббита к корпусу (при их наличии) [3].

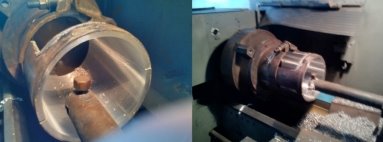

Отбраковка подшипников происходит после охлаждения подшипников (после выплавления баббита). Проводится их осмотр на предмет пригодности к ремонту. Бракуются корпуса, имеющие трещины сколы, и другие неремонтируемые повреждения. Подготовленные к заливке баббитом вкладыши нагревают в электрической печи, смазывают при помощи кисти соляной кислотой, в которой растворена цинковая стружка, или водным раствором хлористого цинка. В случае сильного окисления внутреннюю поверхность вкладыша предварительно протравливают кислотой и зачищают стальной щеткой. Затем перед лужением корпуса вкладышей предварительно подогреваются в печи до 100–120оС и лудят до получения гладкого блестящего слоя полуды. В качестве полуды для лужения используется оловянно-свинцовый припой марки ПОС-18 ГОСТ 21931. После этого на специальном станке производят центробежную заливку вкладышей баббитом, находящимся в электролите и подогретым до температуры 480–500оС (баббит В16) или 400–450С (баббит Б83). Продолжительность заливки вкладыша не должна превышать 15–20 с. Заливать вкладыши на станке для центробежной заливки можно только при наличии у него ограждения и при включенной приточно-вытяжной вентиляции. Рабочие должны быть в спецодежде, очках и рукавицах [3]. Восстановленные по всем требованиям технического процесса подшипники поступают на механическую обработку, где их растачивают на токарно-винторезном станке (рис.3) под диаметр шейки оси колесной пары по всей внутренней поверхности, после которой подшипники подают на сборку колесно-моторных блоков [4].

Рис. 3. Обточка на токарно-винторезном станке моторно-осевого подшипника электровоза

При данной механической обработке моторно-осевого подшипника, возникают биения из-за неравномерного износа буртов МОП, т. е. в ходе эксплуатации, МОП подвергается неравномерному износу и при его установке в патрон станка он зажимается кулачками за наружную поверхность бурта и обтачивается по внутренней поверхности моторно-осевого подшипника. Затем подшипник переустанавливается для обработки бурта, тем самым ухудшается точность размеров и качество поверхности.

Отсюда возникает потребность в модернизации механической обработки моторно-осевого подшипника на токарно-винторезном станке, то есть в использовании приспособления для устранения биения из-за неровной поверхности бурта. Это позволит уменьшить потери времени на его установку и повысим качество обрабатываемой поверхности моторно-осевого подшипника.

Литература:

- «Моторно-осевые подшипники и системы их смазки на современных отечественных локомотивах»: учеб. пособие / О. В. Мельниченко, Ю. В. Газизов, Т. Н. Мельниченко. — Иркутск: ИРГУПС, 2009. — 96 с.

- «Новый этап в эксплуатации локомотивов: переход на моторно-осевые подшипники качения». URL: http://www.informio.ru/publications/id1894/Novyi-yetap-v-yekspluatacii-lokomotivov-perehod-na-motorno-osevye-podshipniki-kachenija.

- «Технологическая инструкция по заливки моторно-осевых подшипников локомотивов баббитом Б1». — 254 c.

- «Способ восстановления моторно-осевых подшипников локомотивов». URL: http://www.findpatent.ru/patent/238/2386058.html.