Современное машиностроение трудно представить без термической обработки. С её помощью можно повысить прочностные характеристики любого металла (Рис. 1). В нашей статье речь пойдет о термической обработке титановых сплавов. В зависимости от состава и назначения их можно подвергать таким видам термической обработки как: отжиг, закалка, старение и химико-термическая обработка.

Рис. 1. термическая обработка металла

Изделия из титана чаще всего применяются в авиа и ракетостроении. Например, наиболее трудоемким является производство моноколеса (Рис. 2), представляющего собой диск с лопатками для забора воздуха. Всем известно, что остаточные напряжения после проточки лопастей, могут согнуть лопатки, приведя изделие в негодность. А так как титан металл не из дешевых, то такой брак, нанесет серьёзный ущерб предприятию. Для снятия остаточных напряжений применяется термическая обработка готовых изделий.

Рис. 2. Моноколесо

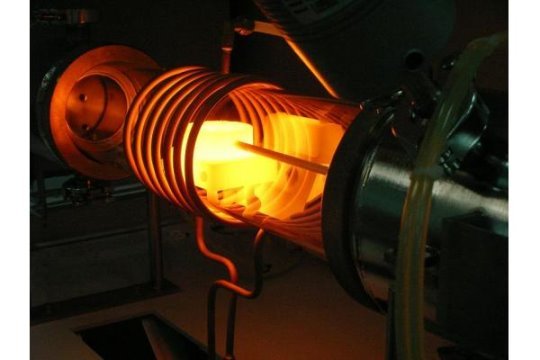

Чаще всего изделия из титана подвергают отжигу. Нагрев до 870–980град и далее выдержка при 530–660град. Широко применяется вакуумный отжиг, который позволяет уменьшить содержание водорода в титановых сплавах, что приводит к уменьшению склонности к замедленному разрушению и коррозийному растрескиванию. Для снятия небольших внутренних напряжений применяют неполный отжиг при 550–650 град. Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения подвергаются химико-термической обработке. Для повышения износостойкости титан азотируют при 850–950 град в течение 30–60 часов в атмосфере азота (слой 0,05–0,15 мм). ВТ5 хорошо обрабатывается давлением и сваривается. ВТ6 обладает хорошими механическими и технологическими свойствами и упрочняется термической обработкой. ВТ14 применяют для изготовления тяжелонагруженных деталей. Сплав упрочняется закалкой (Рис. 3) при 850–880град в воде с последующим старением при 480–500град 12–16 часов. ВТ8 применяют после изотермического отжига. Для фасонного литья применяют сплавы ВТ5Л, ВТ6Л, ВТ14Л, которые обладают достаточно хорошими литейными и механическими свойствами.

Рис. 3 Термическая обработка в печи

Рассмотрено влияние интенсивной пластической деформации и режимов обработки на структуру и механические свойстватитанового сплава ВТ6. Показано, что применение всесторонней изотермической ковки (ВИК) и оптимальных режимов последующей термической и термомеханической обработки позволяет получить в сплаве повышенные прочностные свойства. Так, после ВИК и последующей закалки с температуры 960 °С с последующим старением при температуре 480 °С достигаются предел прочности σ = 1540 МПа и условный предел текучести ψ = 1485 МПа при удовлетворительном уровне относительного удлинения σ = 7 % и относительном сужении ψ = 34 %. Повышенныемеханические свойстваявляются результатом формирования мелкозернистой глобулярной микроструктуры в ходе ВИК, а также наследования дислокационной структуры деформации, которые позволяют при старении получить высокодисперсные продукты распада, обеспечивающие высокие прочностные характеристики.

Принципы выбора режимов отжига титана и его сплавов.

Отжиг первого рода, включающий рекристаллизационный, дорекристаллизационный отжиг и отжиг для уменьшения остаточных напряжений, в чистом виде применим лишь для α-сплавов и β-сплавов с термодинамически устойчивой β-фазой. В псевдо-α-, типичных α+β-и β-сплавах с термодинамически неустойчивой β-фазой на рекристаллизационные процессы могут накладываться фазовые превращения. Вклад фазовых превращении в формирование структуры и свойств сплавов наибольший при рекристаллизационном и дорекристаллизационном отжиге и наименьший при отжиге с целью снятия остаточных напряжений [1]. Если температура отжига для уменьшения остаточных напряжений достаточно низка, то фазовые превращения могут не развиваться и не влиять на структуру и свойства псевдо-α, α+β- и β-сплавов (с термодинамически неустойчивой β-фазой). Гомогенизационный отжиг для титановых сплавов не применяют из-за его малой эффективности.

Дорекристаллизационный отжиг основан на явлениях возврата I рода (отдыха) и II рода (полигонизации). Его проводят с целью, если не для полного, то хотя бы частичного снятия нагартовки, внесенной в металл предшествующей пластической деформацией. В титане и малолегированных сплавах на его основе при дорекристаллизационном отжиге нагартованный металл существенно разупрочняется, что связано с довольно большой в них энергией дефектов упаковки. Вследствие этого легко развивается полигонизация, в ходе которой существенно снижается средняя плотность дислокаций.

В термически упрочняемых сплавах, в частности в β-сплавах, полигонизация развивается при тех же температурах, при которых распадается метастабильная β-фаза. В тех случаях, когда температура деформации и скорости охлаждения после деформации были достаточно высокими, в деформированных полуфабрикатах фиксируется термодинамически нестабильная β-фаза. При нагреве деформированных полуфабрикатов до 500–700° С в них происходят не только процессы возврата и полигонизации, но и распад метастабильной β-фазы. Свойства отожженных титановых сплавов существенно зависят от того, что произойдет раньше — полигонизация или распад β-фазы.

В неполигонизованных титановых β-сплавах распад β-фазы при старении обычно протекает очень неоднородно по объему зерна, что приводит к низким пластическим характеристикам. После полигонизации метастабильная β-фаза распадается равномерно, что обусловливает повышенный комплекс механических свойств сплава и большую их однородность [2].

Выводы.

На данном этапе понятно, что термическая обработка заметно улучшает характеристики титановых сплавов, дальнейшей целью наших исследований стоит определение наилучших параметров для обработки титанового сплава ВТ6 и исследование прочностных характеристик для каждого из режимов, подобранных экспериментальным путем.

Литература:

- Gao P. F., Fan X. G. & Yang, H. (2017). Role of processing parameters in the development of tri-modal microstructure during isothermal local loading forming of TA15 titanium alloy. Journal of Materials Processing Technology, 239, 160–171. http://doi.org/10.1016/j.jmatprotec.2016.08.015

- Wang, Z., Wang, X. & Zhu, Z. (2017). Characterization of high-temperature deformation behavior and processing map of TB17 titanium alloy. Journal of Alloys and Compounds, 692, 149–154. http://doi.org/10.1016/j.jallcom.2016.09.012