Ключевые слова: надежность, анализ отказов, база данных, серийное производство, показатели надежности.

В условиях современного серийного производства обеспечение требуемого уровня надёжности выпускаемой продукции выступает ключевым фактором конкурентоспособности предприятия. Рост технических требований, ужесточение нормативов безопасности и повышение ожиданий потребителей обусловливают необходимость системного подхода к выявлению и предотвращению дефектов на всех этапах жизненного цикла изделия.

Одним из наиболее эффективных инструментов повышения надёжности является анализ баз данных наработок отказов и дефектов. Систематизированный сбор и обработка информации о возникающих несоответствиях позволяет:

— выявить типовые слабые места конструкции и технологии;

— установить причинно‑следственные связи между дефектами и операциями производственного цикла;

— прогнозировать риски отказов на ранних стадиях производства;

— обоснованно корректировать технологические процессы и конструкторские решения.

Актуальность темы обусловлена следующими факторами:

- Нарастающий объём данных — современные производства генерируют значительные массивы информации о дефектах, однако зачастую эти данные не структурируются и не анализируются в полной мере.

- Сложность взаимосвязей — дефекты редко возникают изолированно; их появление обычно обусловлено комплексом технологических, конструктивных и эксплуатационных факторов.

- Экономическая эффективность — предотвращение отказов на стадии проектирования и производства существенно снижает затраты на гарантийное обслуживание и репутационные потери.

Цель данной статьи — систематизировать современные методы и способы анализа баз данных отказов и дефектов, а также показать их прикладное значение для повышения надёжности серийной продукции.

В рамках исследования рассматриваются:

— принципы формирования и ведения баз данных наработок;

— статистические и интеллектуальные методы анализа дефектов;

— способы интеграции результатов анализа в технологический цикл производства;

— практические аспекты внедрения аналитических процедур на производственных предприятиях.

Методологическая база включает:

— статистические методы обработки данных;

— методы причинно‑следственного анализа (в т. ч. FMEA);

— инструменты визуализации и моделирования технологических процессов;

— подходы к управлению качеством на основе данных.

Анализ баз данных наработок отказов и дефектов представляет собой комплексный процесс, требующий последовательного применения различных методов обработки и интерпретации информации. Его цель — выявить закономерности возникновения несоответствий и установить их связь с технологическим циклом производства для повышения надёжности серийной продукции.

Формирование и ведение базы данных

Основой аналитической работы служит систематизированная база данных, включающая регистрационные сведения о каждом случае отказа или дефекта. В неё вносятся: параметры изделия (модель, серийный номер, дата выпуска), описание характера несоответствия, условия выявления (этап производства, испытания или эксплуатации), предполагаемые причины возникновения и принятые меры по устранению.

К базе данных предъявляются строгие требования: она должна быть полной (фиксировать все выявленные дефекты), достоверной (подтверждать факты отказа объективными данными), актуальной (обеспечивать оперативное внесение информации), структурированной (использовать единую систему классификации) и доступной (позволять быстрый поиск и выборку данных). Для классификации применяют категории по типам дефектов (трещины, коррозия, износ), узлам изделия, этапам технологического цикла и причинам возникновения (конструктивные, технологические, эксплуатационные).

Первичный анализ данных

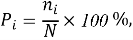

На начальном этапе используют статистические методы для выявления общих закономерностей. Частотный анализ позволяет определить наиболее распространённые дефекты через расчёт процента встречаемости каждого типа:

где

Для выделения критических дефектов, составляющих 70–80 % всех случаев, строят диаграмму Парето. Временной анализ отслеживает динамику появления дефектов по периодам (месяц, квартал) с построением контрольных карт, а пространственный — картографирует дефекты по узлам изделия для выявления «слабых» зон.

Визуализация данных осуществляется через гистограммы распределения дефектов, круговые диаграммы структуры отказов, тепловые карты локализации и графики трендов по времени. Эти инструменты позволяют наглядно представить распределение несоответствий и выделить приоритетные направления для углублённого анализа.

Углублённый анализ взаимосвязей

Для выявления причинно‑следственных связей применяют продвинутые методы, среди которых особое место занимает регрессионный анализ. Он даёт возможность количественно оценить влияние технологических факторов на возникновение дефектов и показатели надёжности.

Регрессионный анализ решает несколько ключевых задач:

— выявляет статистически значимые зависимости между параметрами производства и частотой отказов;

— прогнозирует вероятность дефектов при изменении технологических режимов;

— служит основой для оптимизации процессов на базе количественных оценок.

Наиболее распространены три типа моделей:

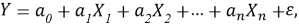

- Линейная регрессия описывает линейные зависимости вида:

где

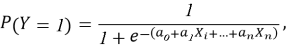

- Логистическая регрессия применяется, когда зависимая переменная имеет бинарный характер («отказ/без отказа»). Модель оценивает вероятность события по формуле:

где

- Полиномиальная регрессия учитывает нелинейные эффекты через включение степеней факторов:

Пример: анализ влияния износа инструмента на шероховатость поверхности, где зависимость носит параболический характер.

Построение регрессионной модели включает несколько этапов. Сначала отбирают значимые факторы с помощью корреляционного анализа, исключая сильно коррелированные между собой переменные для предотвращения мультиколлинеарности. Затем оценивают коэффициенты модели методами наименьших квадратов (для линейной регрессии) или максимального правдоподобия (для логистической регрессии).

Адекватность модели проверяют по ряду критериев:

— коэффициент детерминации

— статистика Фишера (

—

p

-значения коэффициентов (значимы при

Дополнительно анализируют остатки модели на нормальность распределения, гомоскедастичность (постоянство дисперсии) и отсутствие автокорреляции.

Практические рекомендации по применению регрессионного анализа включают:

— обеспечение достаточного объёма выборки (не менее 10–15 наблюдений на каждый включённый фактор);

— валидацию модели через разделение данных на обучающую и тестовую выборки (например, 70/30 %);

— интерпретацию знаков коэффициентов (

— дополнительную верификацию выявленных зависимостей, поскольку регрессия показывает корреляции, но не доказывает причинно‑следственные связи.

Пример из практики: на предприятии по производству электронных плат регрессионный анализ выявил значимое влияние температуры пайки на количество холодных спаев. Модель

Помимо регрессионного анализа, для углублённого исследования взаимосвязей применяют:

—

корреляционный анализ

— оценивает силу взаимосвязи между дефектами и факторами производства (коэффициент Пирсона

— кластерный анализ — группирует схожие дефекты по множеству параметров для выявления типовых сценариев отказов;

— анализ временных рядов — прогнозирует будущие отказы на основе исторических данных (методы экспоненциального сглаживания, ARIMA‑модели).

Интеграция с технологическим циклом

Результаты анализа необходимо интегрировать в производственный процесс. Один из ключевых инструментов — сопоставление дефектов с операциями: точки возникновения несоответствий наносят на схему технологического процесса, чтобы выявить критические этапы.

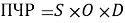

FMEA ‑ анализ (Failure Mode and Effects Analysis) систематизирует оценку:

— видов отказов (

— причин возникновения (

— возможностей обнаружения (

Приоритетное число риска (ПЧР) рассчитывают по формуле:

Значения ПЧР > 100 требуют немедленных корректирующих действий.

Диаграмма Исикавы («рыбий скелет») визуализирует причинно‑следственные связи между дефектами и шестью группами факторов (6M):

— Man (персонал);

— Machine (оборудование);

— Material (материалы);

— Method (методы);

— Measurement (измерения);

— Management (управление).

Практическая реализация

Для внедрения анализа на предприятии необходимы:

- Организационные меры:

— назначение ответственных за сбор данных;

— разработка регламентов фиксации дефектов;

— обучение персонала методам анализа.

- Инструментальная поддержка:

— использование ПО для управления качеством (Minitab, Statistica, 1С:QMS);

— интеграция с ERP‑системами для автоматического сбора данных;

— применение BI‑инструментов (Tableau, Power BI) для визуализации.

- Цикл улучшения:

— регулярный пересмотр базы данных (ежеквартально);

— корректировка технологических процессов на основе выводов анализа;

— мониторинг эффективности внедрённых мер.

Заключение

В ходе проведённого исследования систематизированы методы и способы анализа баз данных наработок отказов и дефектов серийной продукции. Установлено, что комплексный подход к обработке такой информации позволяет не просто фиксировать возникающие несоответствия, но и выявлять глубинные причинно‑следственные связи между дефектами и технологическим циклом производства.

Ключевые выводы:

- База данных как фундамент анализа. Качественно сформированная и регулярно пополняемая база данных — необходимое условие эффективного анализа. Её ценность определяется полнотой, достоверностью, актуальностью и структурированностью информации о дефектах, включая параметры изделия, описание несоответствия, условия выявления и принятые меры.

- Многоуровневость аналитических процедур. Процесс анализа выстраивается поэтапно:

— на первичном уровне применяются статистические методы (частотный анализ, ранжирование, временной и пространственный анализ) и визуализация данных;

— на углублённом уровне задействуются регрессионные модели, корреляционный и кластерный анализ, методы временных рядов;

— на интеграционном уровне результаты сопоставляются с технологическим циклом через FMEA‑анализ и диаграмму Исикавы.

- Регрессионный анализ как инструмент количественной оценки. Линейная, логистическая и полиномиальная регрессия позволяют:

— выявлять статистически значимые зависимости между технологическими факторами и частотой отказов;

— прогнозировать вероятность дефектов при изменении параметров процесса;

— обоснованно оптимизировать режимы производства. При этом критически важны валидация модели и интерпретация коэффициентов.

- Практическая интеграция результатов. Для перевода аналитических выводов в производственные улучшения необходимо:

— внедрить организационные меры (регламентация сбора данных, обучение персонала);

— обеспечить инструментальную поддержку (ПО для управления качеством, интеграция с ERP‑системами);

— выстроить цикл непрерывного улучшения (регулярный пересмотр данных, корректировка процессов, мониторинг эффективности).

Перспективы развития подходов связаны с:

— автоматизацией сбора и обработки данных через IoT‑датчики и системы машинного зрения;

— применением методов машинного обучения для выявления нетривиальных паттернов дефектов;

— интеграцией анализа надёжности с цифровыми двойниками производственных процессов.

Практические рекомендации для предприятий:

- Начать с аудита существующей системы сбора данных о дефектах и её доработки в соответствии с требованиями полноты и структурированности.

- Внедрить поэтапный анализ: от первичной статистики к углублённым методам (включая регрессионные модели).

- Использовать FMEA и диаграмму Исикавы для привязки результатов к технологическому циклу.

- Обеспечить вовлечённость персонала и регулярность аналитических процедур.

- Оценивать эффективность внедрённых мер через ключевые показатели: снижение гарантийных случаев, сокращение затрат на доработку, рост индекса надёжности.

Таким образом, системный анализ баз данных отказов и дефектов — не разовая процедура, а непрерывный процесс, позволяющий трансформировать «сырые» данные в управленческие решения. Его внедрение даёт возможность не только реагировать на уже возникшие проблемы, но и прогнозировать, а также предотвращать потенциальные несоответствия, обеспечивая требуемые комплексные показатели надёжности серийной продукции.

Литература:

- Илышева М. С., Петров А. Н. Статистические методы анализа данных в управлении качеством: учебное пособие / Университет ИТМО. — СПб., 2020. — 120 с.

- Волков О. В. Методы анализа данных в системах управления качеством продукции. — М.: Стандартизация и метрология, 2019. — 215 с.

- ГОСТ Р 51814.2–2001 Система анализа видов и последствий отказов. Основные положения.

- Месарович М., Мако Д., Такахара И. Теория иерархических многоуровневых систем. — М.: Мир, 1973. — 344 с.