Описывается метрологическая система сбора технологической информации в процессе бурения, что позволяет оптимизировать режимы данного процесса

Ключевые слова: бурение, микроконтроллер, информация, автоматизирование, система сбора информации.

Процесс бурения, особенно глубоких скважин, протекающий в условиях значительной неопределенности, подвергается сильным и непредсказуемым возмущающим воздействиям, основа которых — как горно-геологические, так и технико-технологические факторы. Буровики знают насколько проектный геологический разрез может отличаться от фактического, а следовательно, проектная технология бурения — от фактической. Бурильщику приходится отступать от проектной технологии, использовать свой опыт, знания, интуицию, чтобы вовремя обнаружить изменение категории буримости пород, неблагоприятную технологическую ситуацию; хорошие мастера работают на грани искусства. Поэтому научить бурить хорошо, не задавать проектные параметры режимов бурения, а варьировать ими в зависимости от условий очень сложно. Намного быстрее и дешевле научить бурильщика пользоваться системой автоматизированного управления процессом бурения, которая будет выбирать и поддерживать оптимальные режимы бурения в соответствии с заданными критериями оптимальности и в рамках установленных ограничений. С помощью систем автоматизированного управления можно более жестко нормировать процесс бурения, широко внедрять передовые технологии бурения.

Автоматизация технологических процессов на основе современной техники должна обеспечить интенсификацию производства, повышение качества и снижение себестоимости продукции. Необходимость этого вытекает из анализа производственной деятельности геологоразведочных организаций по выполнению плановых заданий. Несмотря на то, что внедрение современного оборудования, инструментов, прогрессивной технологии бурения, средств механизации и автоматизации отдельных операций, совершенствование организации труда в целом обеспечило выполнение этих заданий, в разведочном бурении остаются значительные резервы повышения производительности труда и улучшения его технико-экономических показателей. Эти резервы заключаются, прежде всего, в оптимизации и автоматизации оперативного управления процессом бурения скважин и в совершенствовании организации работ

Ниже представлена система которая предназначена для контроля технологических параметров бурения с целью оперативного управления и оптимизации режимов бурения скважин на нефть и газ. Система обеспечивает:

- автоматический сбор и обработку с расчетом производных параметров и представление текущей информации в наглядной форме на средствах отображения и регистрации бурильщика и бурового мастера;

- документирование результатов бурения в цифро-аналоговом и графическом виде, включая рапорт за смену;

- контроль выхода технологических параметров за установленные пользователем пределы со световой и звуковой сигнализацией этих событий;

- аварийную сигнализацию при выходе параметров «Вес на крюке», «Давление на входе» за предельные значения с выдачей сигналов блокировки на соответствующее буровое оборудование;

- автономное функционирование пульта бурильщика при отключении ЭВМ;

- высокую эксплуатационную надежность и долговечность при минимальных затратах на техническое обслуживание и метрологическое обеспечение.

К необходимому типовому элементу любой системы автоматического управления относятся датчики технологических параметров. Назначение датчика -преобразование контролируемой или регулируемой величины в величину другого рода, удобную для дальнейшего применения.

В системе присутствуют следующие датчики:

- датчик веса на крюке устанавливается на неподвижной ветви талевого каната. В качестве первичного преобразователя в датчике используется тензометрический силоизмерительный элемент;

- датчик контроля момента на роторе (тензометрический) устанавливается на; редукторе привода ротора вместо фиксирующей серьги-стяжки или фиксирующей опоры. Контролируется действующее на датчик усилие растяжения или сжатия;

- датчик контроля ходов насоса (индуктивный датчик приближения) устанавливается па шкиве привода насоса;

- датчик канала контроля скорости вращения ротора определяет скорость шащения вала привода ротора. В качестве первичного преобразователя применяется датчик приближения. Устанавливается на трансмиссии;

- датчик давления (тензорезисторный) устанавливается в нагнетательной линии;

- датчик глубин дает исходную информацию для расчета глубины забоя, подачи, положения тальблока. Датчик цепной передачей связан с валом лебедки;

- датчик-индикатор изменения расхода бурового раствора на выходе (в желобе) преобразует угол отклонения лопатки от вертикального положения в электрический сигнал в зависимости от уровня и скорости потока;

- датчик суммарного содержания горючих газов, выполненный на основе первичного термохимического преобразователя, монтируется вместе с датчиком-индикатором изменения расхода на выходе. Аналогичные датчики применяются — для контроля газосодержания и сигнализации во взрывоопасной зоне;

- датчик температуры на входе и выходе выполнен на основе специальной микросхемы и устанавливается, соответственно, в рабочей емкости и в желобе;

- датчик температуры воздуха (аналогичный) размещен в кабельной распределительной коробке;

- датчик момента на ключе (тензометрический) устанавливается на приводном тросе ключа;

- датчик момента на турбобуре (тензометрический) устанавливается на узел стопора ротора.

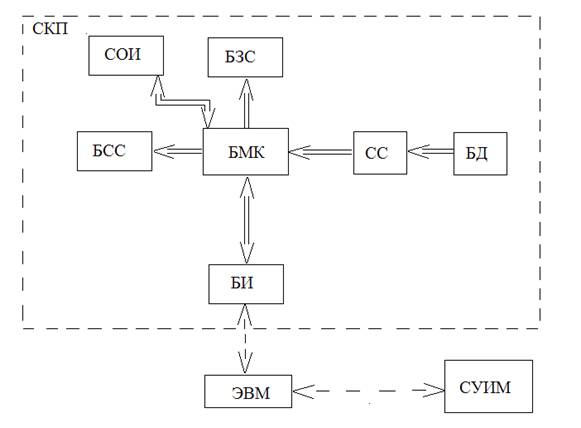

Структурная схема системы изображена на рис. 1 и состоит из следующих блоков:

- БД — блок датчиков;

- СС — схема сопряжения;

- БИ — блок интерфейса;

- БМК — блок микроконтроллера;

- ЭВМ — электронно вычислительные машины;

- СУИМ — система управления исполнительными механизмами;

- СКП — система контроля параметров;

- БЗС — блок звуковой сигнализации;

- БСС -блок световой сигнализации;

- СОИ — схема отображения информации.

Рис. 1. Структурная схема системы

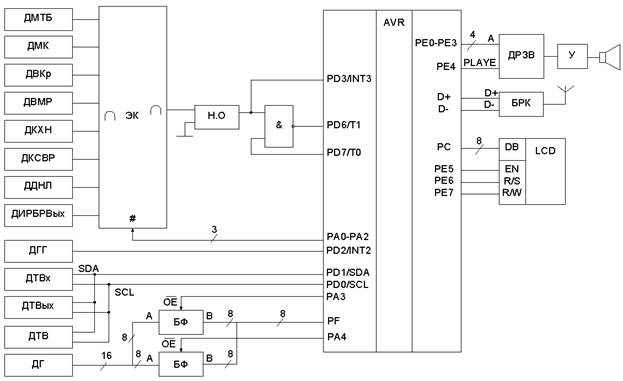

Функциональная схема системы представлена на рис.2 и состоит из следующих блоков:

- ДВКр — датчик веса на крюке;

- ДКМР — датчик контроля момента на роторе;

- ДКХН — датчик контроля хода насоса;

- ДКСВР — датчик контроля скорости вращения ротора;

- ДДНЛ — датчик давления нагнетательной линии;

- ДГ — датчик глубины;

- ДИРБРВых — датчик-индикатор измерения расхода бурового раствора на выходе;

- ДГГ — датчик горючих газов (пороговый);

- ДТВх — датчик температуры на входе;

- ДТВых — датчик температуры на выходе;

- ДТВ — датчик температуры воздуха;

- Н.О. — нуль орган;

- ДМКл — датчик момента на ключе;

- ДМТБ — датчик момента на турбобуре;

- ЭК — электронный коммутатор;

- ДРЗВ — драйвер звука;

- У — усилитель;

- БРК — блок радиоканала;

- LCD — ЖК-дисплей.

Рис. 2. Функциональная схема системы

Система является метрологической и построена по радиальному принципу. Поскольку в системе имеются датчики расположенные достаточно далеко от микроконтроллера, то применение датчиков с выходом по напряжению не оптимально, поскольку затухание сигнала трудно учесть. Исходя из этого более целесообразно применение датчиков с частотным выходом, поскольку затухание по амплитуде здесь не существенно. Без частотного преобразования подключаются цифровые датчики, поскольку здесь также амплитуда не несет информации об измеряемой величине. Датчики с частотным выходом к микроконтроллеру подключаются через электронный коммуникатор и к последовательно опрашивает датчики, при этом частоты производится методом заполнений, т. е. измеряется количеством эталонных импульсов за период неизвестного сигнала. Система звукового сопровождения и ЖК — дисплей подключены к контроллеру напрямую. В таблице 1 показаны функции портов микроконтроллера.

Таблица 1

Функции портов микроконтроллера

|

Порт |

Функции |

|

PD3/INT3 |

Сигнал запрос «прерывания» для выявления периода измеряемого сигнала |

|

PD6/T1 |

Счетчик МК для измерения периода неизвестного сигнала |

|

PD7/TO |

Таймер МК для геперации эталонных импульсов |

|

PAO — PA2 |

Линии для обслуживания электронного коммутатора |

|

PD2/INT2 |

Линия обслуживания ДГГ |

|

PD1/SDA,PDO/SCL |

Интерфейс I2C |

|

PA3,PA4 |

Линии управлениями буферами |

|

PF |

Канал обслуживания датчика глубины |

|

PEO — PE3 |

Адресные линии драйвера звука |

|

PE4 |

Линия запуска драйвера звука |

|

D+, D- |

Интерфейс USB для радиоканала |

|

PE5 — PE7 |

Управление ЖК — дисплеем |

Литература:

1. Сулакшин, А. Р. Бурение геологоразведочных скважин: справочное пособие. / А. Р. Сулакшин — М.: Недра, 1991–256 с.

2. Калинин, К. В.Разведочное бурение. / К. В. Калинин — М.: Недра, 2000–320 с.