В докладе рассматриваются вопросы в части технологии реновации пароэжекторной холодильной машины типа Э500 (далее — ПЭХМ). Предложен вариант восстановления потока пара из сопел в диффузор при деформации корпуса испарителя путем изготовления новых клиновых сопловых досок, устанавливаемых на фланцы корпуса испарителя.

Организация реновации судового оборудования, как правило, предполагает следующие этапы:

- разработка изготовителем оборудования ремонтной документации, её согласование и утверждение;

- разработка ремонтным предприятием технологической документации;

- организация ремонтного производства, изготовление стендов, средств технологического оснащения в соответствии с разработанной технической документацией.

В случае появления дефектов, не предусмотренных ремонтной документацией, конструкторское бюро ремонтного предприятия обращается к разработчику (изготовителю) изделия, согласовывая нормы износа, ремонтные размеры. В настоящем докладе показан опыт ОАО «НИПТБ «Онега» в части реновации пароэжекторной холодильной машины.

Пароэжекторная холодильная машина применяется на отечественных судах с ППУ и предназначена для обеспечения работы системы кондиционирования воздуха и других потребителей холодной воды.

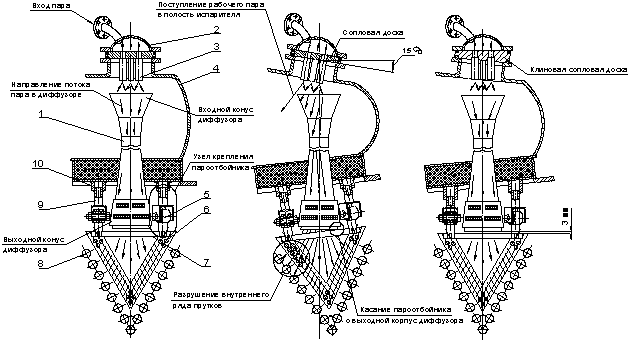

Устойчивая и надёжная работа холодильной машины зависит от многих факторов, в числе которых дозированная подача пара из сопел на входные конуса диффузоров эжекторов, а также определённое количество паровоздушной смеси, поступающее на выходе из диффузоров в направлении пароотбойников. При поступлении пара, сопла должны располагаться на одной оси с входными конусами диффузоров эжекторов, а пароотбойники на одной оси с выходными конусами. Горизонтальная плоскость пароотбойника должна находиться параллельно плоскости выходного конуса диффузора (1). Расположение узлов ПЭХМ, участвующих при приёме и передаче пара, а также направление потока пара приведены на рисунке 1а.

Рабочий пар через регулятор давления пара поступает на паровую коробку, далее в сопла главного эжектора, где потенциальная энергия пара преобразуется в кинетическую. Скорость пара возрастает. Струя рабочего пара, увлекает холодный пар и воздух, идущий из испарителя, смешивается с ним и поступает во входной конус диффузора эжектора. Смесь воздуха, рабочего и холодного пара, сжимаемая в диффузоре, сбрасывается из выходного конуса диффузора в главный конденсатор, проходя через вертикально расположенный пароотбойник, состоящий из рядов прутков, которые служат для торможения потока пара, предохраняя трубки охлаждения главного конденсатора. Пароотбойник крепится подвижным соединением втулки пароотбойника с вилкой, которая жестко установлена к втулке днища корпуса испарителя.

|

а — поток пара в ПЭХМ до деформации корпуса испарителя; |

б — поток пара после деформации корпуса испарителя |

в — поток пара после выполненной реновации |

Рис. 1: 1 — диффузор; 2 — паровая коробка; 3 — сопло; 4 — испаритель; 5 — пароотбойник; 6 — прутки; 7 — втулка пароотбойника; 8 — трубки охлаждения главного конденсатора; 9 — вилка; 10 — втулка

В процессе эксплуатации ПЭХМ возникают нештатные ситуации, которые часто приводят к возникновению избыточного давления в корпусе испарителя холодильной машины, и как следствие, к изменению его геометрии.

При деформации в верхней части корпуса происходит отклонение плоскости сопловой доски от горизонтальной плоскости верхнего конуса диффузора на угол 15º и более, а также отклонение её оси от оси диффузора эжектора, после чего части сопел сопловой доски становятся направлены с отклонением от верхнего конуса диффузора, который предназначен для приёма рабочего пара. Отклонение сопловой доски изображено на рисунке 1б.

При деформации, в нижней части корпуса испарителя происходит отклонение оси пароотбойника от оси диффузора, а также отклонение горизонтальной плоскости пароотбойника от плоскости выходного конуса диффузора. В отдельных случаях отклонение пароотбойника приводит к касанию его о выходной конус диффузора или недостаточному зазору между ними, что создаёт повышенный шум, металлический стук. От неравномерного поступления потока струи пара на внутренние и наружные прутки пароотбойника возникает повышенная эрозия (разрушение) внутренних прутков; наиболее удалённых — до 80 %, наружных — до 10 %. Пароотбойники с отклонением на сторону перестают выполнять свои прямые функции по торможению пара на большой скорости, чтобы, в случае эрозии внутренних прутков, предохранить главный конденсатор. Машина начинает работать нестабильно (2). Изменения положения пароотбойника и направления потока пара в случае деформации корпуса испарителя приведены на рисунке 1б.

Дефект существенно влияет на ряд технических характеристик, которые необходимы для поддержания длительной, надёжной и безопасной работы машины. Неравномерное поступление рабочего пара в эжектор и главный конденсатор, в результате смещения сопловых досок и пароотбойников, приводит к следующим последствиям:

- падает хладопроизводительность машины;

- увеличивается по времени длительность поднятия вакуума;

- повышается температура рабочей воды на потребители;

- повышается солесодержание конденсата;

- машина в автоматическом режиме работает нестабильно;

- увеличивается шумность;

- увеличивается вибрация;

- появляются гидравлические удары при пуске машины.

Ремонтной документацией предусмотрена технология восстановления направления потока пара из сопел в диффузор при деформации корпуса испарителя в верхней его части. Ремонт заключается в изготовлении новых клиновых сопловых досок на фланцы корпуса испарителя с учётом его деформации. Клиновые сопловые доски позволяют восстановить соосность сопел по отношению к диффузору, а также соответствие плоскости сопловой доски по отношению к плоскости верхнего конуса диффузора эжектора. В результате замены сопловых досок весь объём рабочего пара ускоряется и поступает в нужном направлении в эжектор, тем самым, выполняя свою естественную функцию. Ремонт подразумевает следующие работы:

- демонтаж навесного оборудования, арматуры и подводящих трубопроводов к испарителю;

- проведение пневматических испытаний корпуса испарителя;

- заварка трещин, выявленных в результате испытаний;

- проведение повторных пневматических испытаний корпуса;

- изготовление новых клиновых сопловых досок в верхней части корпуса с учётом его деформации.

Авторами доклада предлагается вариант восстановления:

- направления потока пара при выходе его из диффузора эжектора в нижней части корпуса испарителя путём выравнивания оси пароотбойника с осью выходного конуса диффузора;

- соотношения плоскости пароотбойника с горизонтальной плоскостью конуса диффузора путем измения размера вилок крепления пароотбойника для равномерного поступления паровоздушной смеси из диффузора на пароотбойник.

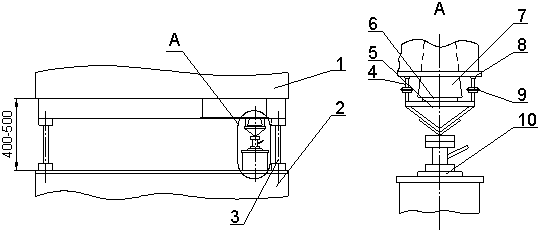

Восстановление потока пара в нижней части корпуса позволит исключить оставшиеся нежелательные факторы, связанные с деформацией; создать условия для продолжительной, надёжной, безопасной работы холодильной машины. На рисунке 1в приведён общий вид восстановления направления потока пара после проведённого ремонта в верхней и нижней частях корпуса испарителя. Установка пароотбойников к днищу корпуса показана на рисунке 2.

Для ремонта пароотбойников, с целью восстановления потока пара в нижней части корпуса испарителя, необходимо провести следующие работы:

- произвести демонтаж и установку испарителя на главный конденсатор с помощью четырёх вертикальных стоек на высоту от 400 до 500 мм, жёстко закрепить их в отверстия фланцев испарителя и главного конденсатора;

Рис. 2: 1 — испаритель, 2 — конденсатор, 3 — стойка, 4 — вилка, 5 — пароотбойник, 6 — пластина, 7 — выходной конус диффузора, 8 — втулка днища корпуса, 9 — втулка пароотбойника, 10 — приспособление (домкрат).

- произвести разметку пароотбойников по порядковым номерам с занесением в табличную форму по четыре графы на каждый номер (нос, корма, левый и правый борт);

- выполнить измерения величины отклонения каждого пароотбойника от параллельной плоскости своего выходного конуса диффузора в четырёх точках с четырёх сторон, зафиксировав результаты измерений в табличной форме, согласно своему порядковому номеру;

- определить количество пароотбойников, имеющих отклонение в пределах допуска, и количество пароотбойников, имеющих максимальную величину отклонения, их расположение;

- демонтировать пароотбойники с максимальным отклонением, для чего необходимо:

1) cрезать вилки пароотбойника, приваренные к втулкам днища корпуса, на расстоянии от 15 до 20 мм от корпуса;

2) определить необходимую длину новых вилок с учётом величины отклонения и расстояния от днища корпуса до подвижного крепления втулки пароотбойника;

3) изготовить новые вилки с учётом измерений;

4) произвести сборку вилок с втулками пароотбойника без обжатия гаек;

5) установить приспособление (домкрат) для поджатия пароотбойника к выходному конусу диффузора;

- приспособлением, перемещая пароотбойник вверх, завести вилки во втулки днища корпуса, затем прижать пароотбойники до касания о плоскость конуса по всему контуру, предварительно установив стальную пластину толщиной 3 мм между выходным конусом диффузора и пароотбойником. Выполнить прихватки сваркой вилок к втулкам корпуса. Убрать пластину, проконтролировав щупом зазор между пароотбойником и конусом, величина зазор должен быть от 3 до 4 мм. Приварить вилки к втулкам корпуса испарителя. Обжать гайки подвижного крепления, затем их стопорить.

Заключение

1. Предложенный способ реновации ПЭХМ позволяет восстанавливать её технические характеристики, и даже улучшить конструкцию трубной полости конденсатора.

2. Внедрение предложенного способа позволяет исключить металлоёмкие и трудоёмкие работы по восстановлению геометрии формы корпуса испарителя.

Литература:

1. Восстановление эффективности судовых энергетических установок / А. М. Подсушный. — Л.: Судостроение, 1975. — 216 с.

2. Холодильные машины: учеб. для вузов / И. А. Сакун. — Л.: Машиностроение, 1985. — 510 с.