В статье представлены результаты метрологического эксперимента определения погрешностей измерения температуры структурного перехода в политетрафторэтилене при помощи информационно-измерительной системы.

Ключевые слова: информационно-измерительная система, температура структурного перехода, характеристики погрешностей.

Обеспечение высокой точности теплофизических измерений, которые проводятся информационно-измерительной системой (ИИС) [1], а также ее оценка являются важными задачами. Оценить погрешности и характеристики погрешностей результатов измерений можно с помощью метрологического эксперимента [2]. Для его осуществления проведены теплофизические измерения на материале из политетрафторэтилена (ПТФЭ). При проведении метрологического эксперимента определены погрешности конкретных результатов измерения температуры структурного перехода (30 °С) в ПТФЭ, соответствующего превращению гексагональной элементарной ячейки в псевдогексагональную и сопровождающегося эндотермическим эффектом, что может повлиять на технологический режим переработки ПТФЭ в изделия.

Основными характеристиками погрешностей являются: математическое ожидание, среднеквадратическое отклонение, доверительный интервал и доверительная вероятность [3]. Математическое ожидание погрешности позволяет не только получить информацию о постоянной составляющей погрешности, но и создает предпосылки для ее корректировки. Для оценки статистических гипотез, связанных с законом распределения, проверяется выборка на нормальный закон распределения с помощью теста Жарка-Бера, который реализован при помощи пакета прикладных программ MATLAB.

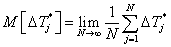

Математическое ожидание абсолютной погрешности измерения температуры структурного перехода определяется выражением [2]

,

,

где N — число измерительных экспериментов;  — абсолютная погрешность температуры структурного перехода.

— абсолютная погрешность температуры структурного перехода.

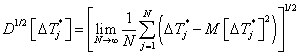

Среднеквадратическое отклонение абсолютной погрешности измерения температуры структурного перехода рассчитывается по формуле [2]

.

.

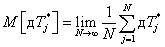

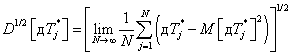

Соответствующие характеристики относительной погрешности измерения температуры структурного перехода рассчитываются по следующим выражениям [2]:

,

,

,

,

где  — относительная погрешность определения температуры структурного перехода.

— относительная погрешность определения температуры структурного перехода.

Предельные абсолютные и относительные погрешности измерения температуры структурного перехода определяются следующим образом:

,

,

,

где — коэффициент Стьюдента при доверительной вероятности p = 0,95 и числе степеней свободы (N — 1); Тп — температура структурного перехода.

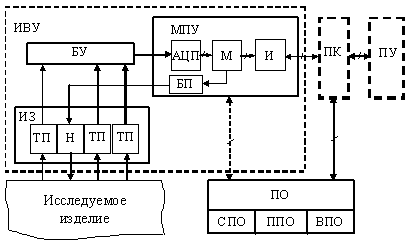

Экспериментальное определение погрешностей и характеристик погрешностей осуществлялось с помощью ИИС, структура которой представлена на рис. 1. Информационно-измерительная система неразрушающего контроля структурного перехода в полимерах состоит из измерительно-вычислительного устройства, персонального компьютера, периферийных устройств и программного обеспечения. Измерительно-вычислительное устройство включает в себя: измерительный зонд, блок усилителей и микропроцессорное устройство, реализованное на базе одноплатной системы Zila–1000 [4]. Микропроцессорное устройство реализует алгоритмы контроля температурно-временных параметров структурного перехода в полимерах, ведет управление режимами эксперимента и осуществляет передачу необходимой информации в персональный компьютер.

Теплофизические измерения проводились при следующих условиях: радиус нагревателя 4×10–3 м; мощность на нагревателе 0,64 Вт; временной шаг измерения температуры 0,5 с; материал подложки измерительного зонда — пенополиуретан; толщина подложки зонда 20×10–3 м; толщина исследуемого изделия из ПТФЭ 15×10–3 м. Начальная температура опыта 20 °С.

Рис. 1. Структурная схема информационно-измерительной системы: АЦП — аналого-цифровой преобразователь; БП — блок питания; БУ — блок усилителей; ВПО — вспомогательное программное обеспечение; И — интерфейс; ИВУ — измерительно-вычислительное устройство; ИЗ — измерительный зонд; М — микропроцессор; МПУ — микропроцессорное устройство; Н — нагреватель; ПК — персональный компьютер; ПО — программное обеспечение; ППО — прикладное программное обеспечение; ПУ — периферийной устройство; СПО — системное программное обеспечение; ТП — термоэлектрические преобразователи

Измерительный зонд (ИЗ) осуществляет посредством нагревателя тепловое воздействие на исследуемое изделие, регистрирует значения температуры в заданных точках поверхности контакта с изделием при помощи термоприемников, усиливает многоканальным усилителем постоянного тока получаемые от термоприемников сигналы до необходимого уровня.

Блок усилителей (БУ) состоит их микроэлектронных операционных усилителей.

В ИВУ [4] использовали универсальный, со средними значениями параметров операционный усилитель К140УД7. Основные параметры: напряжение питания, Uпит. = 2´(5…20) В;минимальный коэффициент усиления, KD = 30000; потребляемый ток, Iп = 2,8 мА; напряжение смещения «нуля», Uсм = 9 мВ; температурный коэффициент напряжения смещения «нуля», ТКUсм = 10 мкВ/К; входной ток, I1 = 400 нА; разностной входной ток,

DI1 = 200 нА; допустимое значение дифференциального входного напряжения,

Uдф max = 20 В; частота единичного усиления, f1 = 0,8 МГц; наибольшая амплитуда выходного напряжения, ±U2m.max = 10,5 В; наименьшее сопротивление нагрузки, R2m.min = 2 кОм; входное сопротивление, RD вх = 0,4 МОм.

Ядром Zila-1000 является микроконтроллер (М) P80CL580 фирмы “Texas Instruments”, ориентированный на применение в малогабаритных микропроцессорных устройствах с малым энергопотреблением и высокой производительностью [4]. Память микроконтроллера разбита на три части:

1) оперативное запоминающее устройство (ОЗУ), предназначенное для записи программ контроля при проведении отладки алгоритма определения температурно-временных параметров структурного перехода в полимерах, хранения экспериментальных данных и переменных;

2) перепрограммируемое постоянное запоминающее устройство (ППЗУ), в которое записывается откорректированная и окончательно проверенная программа;

3) постоянное запоминающее устройство (ПЗУ) с операционной системой контроллера, под управлением которой осуществляется работа микропроцессорного устройства.

В состав Zila-1000 также входят: 12-ти битный аналого-цифровой преобразователь (АЦП) на 16 каналов, имеющий защиту от входных перегрузок, жидкокристаллический индикатор (4´20), клавишная клавиатура (4´4), блок управления нагревом (БП), последовательный интерфейс RS-232 для связи с ПК и параллельный интерфейс Centronics [4]. Питание устройства осуществляется от сети 220 В.

Важную роль в ИИС играет системный интерфейс, представляющий собой совокупность технических устройств (преобразователей, коммутаторов, усилителей и т. п.) и правил обмена информацией между составными частями системы, обеспечивающих как совместную работу МПУ и ПК, так и взаимодействие блоков МПУ. Многофункциональный интерфейс ИИС реализован на основе принятых мировых стандартов, что обеспечивает гибкость и высокую надежность разработанной ИИС.

Последовательный интерфейс RS-232 [4] предусматривает двустороннюю передачу информации сигналов по последовательному алгоритму, в котором используется

25-жильный кабель.

В качестве ПК в ИИС используется IBM-совместимый компьютер. Основные функции, выполняемые ПК:

1) реализация алгоритмов контроля температурно-временных параметров структурного перехода в полимерах и управление процессом при функционирования ИИС в лабораторных условиях;

2) создание, загрузка, отладка и тестирование программного обеспечения для МПУ;

3) осуществление сбора и накопления измерительной информации с целью ее последующего использования при реализации методов контроля температурно-временных параметров структурного перехода в полимерах.

Результаты обработки эксперимента на материале из ПТФЭ представлены в таблице 1.

Таблица 1

Результаты обработки метрологического эксперимента

|

Погрешности и характеристики погрешностей измерений |

Значения |

|

|

0,71 °C |

|

|

0,05 °C |

|

|

2,38 % |

|

|

0,18 % |

|

1,97 °C | |

|

0,066 |

Рассчитанные значения погрешностей соответствуют предельному случаю, характеризующемуся минимальной точностью измерения. Характеристики погрешностей измерения, полученные экспериментально, дают предпосылки для дальнейшей работы по оптимизации конструктивных и режимных параметров ИИС.

Литература:

1. Методы и средства неразрушающего теплового контроля структурных превращений в полимерных материалах [Текст] / Н. Ф. Майникова [и др.]. — Тамбов: ФГБОУ ВПО «ТГТУ», 2012. — 320 с.

2. Цветков, Э. И. Основы математической метрологии [Текст] / Э. И. Цветков. — СПб.: Политехника, 2005. — 510 с.

3. Сергеев, А. Г. Метрология [Текст] / А. Г. Сергеев, В. В. Крохин. — М.: Логос, 2001. — 408 с.

4. Балашов, А. А. Информационно-измерительная система неразрушающего контроля температурных характеристик структурных переходов в полимерных материалах [Текст] / А. А. Балашов, Н. Ф. Майникова, Н. П. Жуков // Приборы. — 2010. — № 12 (126). — С. 53–57.