В статье рассмотрены основные положения создания системы бесконтактной оценки технического состояния элементов основных систем тепловозов. Представленные методики позволяют оценить техническое состояние секций холодильников и топливной аппаратуры высокого давления тепловозов с использованием тепловизионного метода контроля.

Ключевые слова: тепловоз, тепловой контроль, надежность.

Сложившаяся к настоящему моменту ситуация с техническим состоянием парка тепловозов требует решения ряда важных технических задач, связанных с повышением эффективности их использования. Сохранение на этом этапе эксплуатации тепловозного парка необходимого уровня его надежности во многом зависит от тех технологий, которые применяются как в ремонтном производстве, так и в процессе диагностирования узлов и систем тепловозов [1].

С целью реализации системы бесконтактного теплового контроля основных узлов и систем тепловозов на первом этапе в результате выполненных теоретических и экспериментальных исследований разработаны методики для оценки технического состояния секций холодильников, электрических машин и топливной аппаратуры (ТА) высокого давления тепловозов с использованием тепловизионного метода контроля.

Экономичная работа тепловозов в условиях эксплуатации во многом зависит от технического состояния элементов топливной аппаратуры высокого давления. В процессе работы основные элементы топливного насоса высокого давления (ТНВД) (плунжерная пара, нагнетательный клапан) и форсунки (прецизионная пара «игла — корпус», щелевой фильтр) подвержены износу и засорению абразивными частицами. В результате ухудшается качество рабочего процесса в цилиндре дизеля, снижается уровень вырабатываемой цилиндровой мощности, повышается удельный эффективный расход топлива и сокращается ресурс дизеля в целом. Оперативный бесконтактный контроль с минимумом вспомогательных операций и затрат времени позволяет избежать вышеперечисленных последствий.

В качестве диагностического параметра для оценки технического состояния ТНВД и форсунки принято значение температуры поверхности трубопровода топливной системы высокого давления — ![]() .

.

Тепловизионные измерения необходимо производить при режиме теплопередачи, близком к стационарному. Стационарность процесса достигается путем прогрева дизеля на номинальной позиции контроллера машиниста в течении 15–30 мин. до стабилизации значений температуры воды и масла дизеля. В процессе проведения испытаний необходимо фиксировать значение температуры наружного воздуха. Далее останавливается дизель-генераторная установка и проводятся операции термографирования [1].

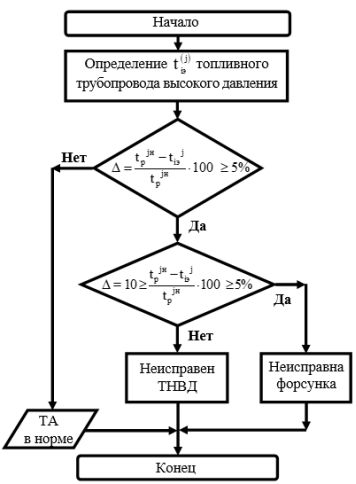

Алгоритм обработки результатов термографирования и выдачи заключения о техническом состоянии (ТА) тепловоза представлен на рис. 1.

Процесс контроля рекомендуется проводить при нахождении тепловоза на территории локомотивного депо до или после ТО и ТР. Проведенный контроль позволит вовремя выявить ТНВД и форсунки, не обеспечивающие необходимый рабочий процесс дизеля, что даст возможность оперативно восстановить необходимые мощностные, экономические и экологические характеристики тепловозного дизеля.

Кроме того, оперативный контроль технического состояния ТА позволит оценить качество ремонта и в случае необходимости принять соответствующие меры для улучшения технического состояния топливной системы тепловоза.

Для определения расчетным способом температуры поверхности стенки топливной трубки высокого давления i-го цилиндра введено следующее обо-значение: расчетное нормативное значение температуры поверхности трубопровода исправной топливной системы при j-той температуре.

Рис. 1. Алгоритм обработки результатов термографирования ТА дизеля

Полученные результаты математического моделирования температуры поверхности топливного трубопровода высокого давления показывают, что отклонение температуры поверхности трубопровода топливной системы с неисправным ТНВД от температуры поверхности трубопровода с исправной топливной системой находится в пределах от 10,4 % до 14,3 %. В качестве граничного значения отклонения температуры трубопровода топливной системы с неисправным ТНВД принято значение — 10 %.

Отклонение температуры поверхности трубопровода топливной системы с неисправной форсункой от температуры поверхности трубопровода с исправной топливной системой находится в пределах от 5,8 % до 9,2 %. В качестве граничного значения отклонения температуры трубопровода топливной системы с неисправной форсункой принято значение — 5 %.

Для практической реализации предложенной технологии контроля технического состояния топливной аппаратуры разработано специализированное программное обеспечение.

По результатам проведенных исследований предложен и обоснован новый диагностический параметр для проведения тепловизионного контроля секций холодильника тепловоза — температурный напор стенки трубки секции ![]() .

.

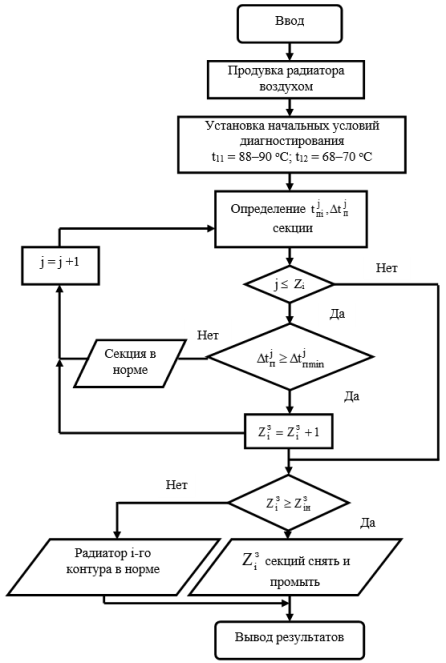

На рис. 2 представлен алгоритм оценки технического состояния системы охлаждения тепловозов.

Рис. 2

![]() Устойчивая эксплуатация тепловозов во многом зависит от качества функционирования системы охлаждения, эффективность которой в процессе эксплуатации снижается, что приводит к работе дизеля при повышенной температуре теплоносителей, понижению надежности локомотивов, ограничению мощности силовой установки и, как следствие, к ухудшению топливной экономичности дизеля.

Устойчивая эксплуатация тепловозов во многом зависит от качества функционирования системы охлаждения, эффективность которой в процессе эксплуатации снижается, что приводит к работе дизеля при повышенной температуре теплоносителей, понижению надежности локомотивов, ограничению мощности силовой установки и, как следствие, к ухудшению топливной экономичности дизеля.

Значительный вклад в решение данной проблемы внесли А. И. Володин, В. А. Перминов, В. Г. Григоренко, Н. И. Панов, А. П. Третьяков, Ю. А. Куликов и др.

Основными элементами системы охлаждения тепловоза, определяющими эффективность ее работы, являются секции холодильника. В процессе эксплуатации теплорассеивающая способность отдельных секций холодильника тепловозов снижается. Следовательно, необходимо проводить периодический оперативный контроль технического состояния холодильника тепловоза с целью выявления неисправных секций [1].

Процесс диагностирования рекомендуется проводить при нахождении тепловоза на станции реостатных испытаний на ТР-2 и ТР-3.

Диагностика на ТР-2 позволит вовремя выявить секции, не обеспечивающие необходимую теплорассеивающую способность, и тем самым предотвратить увеличение отбора мощности на привод вентилятора, исключить увеличение расхода топлива на 1–1,5 % и не допустить возможный перегрев дизеля в эксплуатации.

На втором этапе реализации системы бесконтактного теплового контроля необходимо: разработать единую термодинамическую модель тепловоза с целью исследования тепловых режимов его узлов и систем в различном техническом состоянии; разработать единую методику бесконтактного теплового контроля тепловозов; создать необходимое программное обеспечение для оперативной обработки результатов термографирония и формирования заключения.

Реализация поставленных задач позволит разработать энергетический паспорт тепловоза и выполнить оценку эффективности его внедрения в комплексной системе менеджмента качества.

Литература:

- Овчаренко С. М. Реализация комплексной системы бесконтактного теплового контроля узлов тепловозов [Текст] / С. М. Овчаренко, О. В. Балагин, Д. В. Балагин // Известия Транссиба / Омский гос. ун-т путей сообщения. Омск, 2014. № 4 (20). С. 35–40.