В статье рассмотрен метод оценки качества работы тепловозных дизелей автономных локомотивов при помощи тепловизионной диагностики.

Ключевые слова: тепловизор, инфракрасное излучение, дизель, диагностирование, тепловой баланс, градиент, математическая модель.

В настоящее время отечественной и зарубежной промышленностью освоена большая номенклатура инфракрасных термометров, тепловизоров и пирометров, которые практически безинерционны, работают в реальном масштабе времени, позволяют измерять температуру от — 40 до 3000 оС [1]. Они обеспечивают непрерывное, быстрое и безопасное измерение температуры объектов, которые двигаются, имеют очень высокую температуру или находятся в труднодоступном месте. Приборы обладают высокой оптической разрешающей возможностью (погрешность 0,01 оС) и широким набором функций.

При тепловой диагностике основным источником информации о температурном поле и его градиентах служит инфракрасное излучение. Сложность процессов, формирующих тепловые поля узлов и деталей подвижного состава, требует разработки адекватных математических моделей физических процессов, характеризующих различного рода взаимодействия составных частей подвижного состава не только друг с другом, но и с внешними системами.

Подвижной состав генерирует собственное инфракрасное излучение за счет работы дизеля, электрических машин (400 К), торможения локомотивов и вагонов (400–800 К), нагрева буксовых узлов (340 К) и т. п. В результате происходит формирование внешних тепловых полей, отражающих процессы, происходящие внутри объектов в зависимости от их технического состояния [1].

Разработка общих форм математических моделей теплоэнергетической визуализации технических объектов в зависимости от внутренних термодинамических процессов, с последующей реализацией в виде прикладных программ для использования их в системах технического диагностирования решит проблему широкого использования методов тепловой диагностики для целей диагностирования.

Основным источником теплоты на тепловозах является дизель-генераторная установка (ДГУ). Характер тепловых полей на внешней поверхности дизеля отражает качество протекания рабочего процесса в цилиндрах и работы ДГУ в целом. Таким образом, термодинамическая визуализация внутренних тепловых процессов позволит произвести не только тепловизионную диагностику, но и сформировать в дальнейшем энергетический паспорт дизеля.

На первом этапе исследований необходимо рассмотреть процессы выделения теплоты при сгорании рабочей смеси, её передачи через стенку цилиндра в систему охлаждения, крышке цилиндра (при наличии), головке поршня и т. д. Прежде всего, для этого необходимо составить внешний тепловой баланс для номинального режима работы и исследовать процессы распространения теплоты через стенки дизеля.

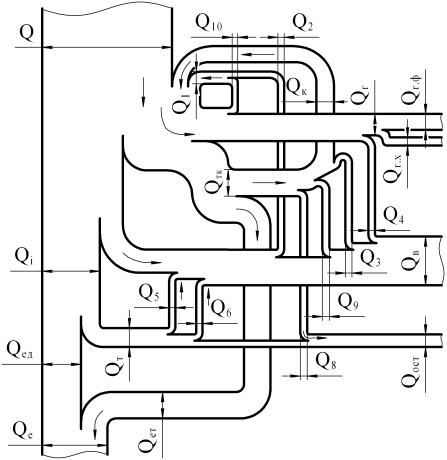

Внешний тепловой баланс двигателя удобно представить через схему внутреннего теплового баланса (рис. 1), из которой видно, как формируется составляющие внешнего теплового баланса.

![]()

Рис. 1. Схема теплового баланса дизеля

Теплота, выделившаяся при сгорании топлива, обозначена Q. Теплота Qi эквивалентна индикаторной работе в цилиндре двигателя. Теплота, эквивалентная эффективной работе Qe, состоит из теплоты Qeд, соответствующей эффективной работе поршневой части, и теплоты Qeт, эквивалентной эффективной работе турбины, передаваемой на вал двигателя; теплота, отводимая от двигателя охлаждающей жидкостью или воздухом, обозначена Qв; теплота Qг, отводимая из двигателя с выпускными газами, состоит в общем случае из физической теплоты газов Qг.ф и химической теплоты Qг.х.

В дизелях теплота, отводимая с выпускными газами из поршневой части, направляется в газовую турбину. В общем случае этот тепловой поток делится на два: один соответствует полезной работе турбины и внутренним потерям теплоты в ней, другой — теплоте, отводимой из турбины с выпускными газами. Теплота, соответствующая полезной работе турбины, делится на теплоту, эквивалентную работе, передаваемой на вал двигателя Qет, и на теплоту, эквивалентную работе привода компрессора Qтк. При работе турбины теряется часть теплоты Q4, которая отводится частично охлаждающей турбину жидкостью (вода), а часть теплоты Q8 отводится через стенки турбины.

Работа турбины затрачивается на сжатие в компрессоре воздуха. Теплота Qк, эквивалентная работе сжатия наддувочного воздуха, возвращается в цилиндр двигателя при наполнении. При сжатии воздуха в компрессоре он подогревается и дополнительно вносит в цилиндр дизеля теплоту Q1. Подогрев воздуха происходит от выпускных газов (теплота Q10) и охлаждающей жидкости (теплота Q2).

В большинстве двигателей, работающих с высоким наддувом, устанавливается охладитель наддувочного воздуха (ОХНВ). Теплота, отводимая в ОХНВ, обозначена Q3. Теплота, эквивалентная энтальпии сжатого воздуха Qк, возвращается обратно в поршневую часть. В турбине и компрессоре имеются потери теплоты трения в подшипниках Q9. Теплота, эквивалентная работе трения в подшипниках, выносится из турбины смазочным маслом в ОХНВ и присоединяется к тепловому потоку, который выносится из двигателя охладителем.

Теплота, эквивалентная работе трения Qт частично передается смазывающему детали маслу (теплота Q5) и деталям двигателя (теплота Q6), уносится охладителем и рассеивается в окружающую среду через стенки корпуса двигателя (теплота Q7).

Применение турбины, работающей на выпускных газах, уменьшает долю теплоты, отводимой с газами, и увеличивает долю полезно используемой теплоты. В двигателях, не имеющих передачи от турбины к валу двигателя, нет потока теплоты Qет. В случае отключения ОХНВ исключается поток теплоты Q3.

По результатам внешнего теплового баланса необходимо далее рассмотреть теплонапряженность деталей дизеля, которая зависит от величины теплового потока через единицу площади поверхности или сечения детали, ее температуры, температурного градиента в стенках и температуры поверхностей трения. Каждый из указанных параметров в отдельности не отражает теплонапряженности детали. Тепловой поток характеризуется величиной q, ккал/(м2·ч) [1],

![]() (1)

(1)

где Q — количество теплоты, проходящей через поверхность детали, ккал/ч;

F — площадь поверхности детали, м2.

Величина теплового потока зависит от степени форсировки двигателя, т. е. от количества топлива, сжигаемого в единице объема цилиндра, и от числа оборотов, или частоты подвода теплоты. Величина теплового потока, проходящего через разные части поверхностей деталей двигателя, различна, поэтому температуры разных точек детали неодинаковы.

Температура газов в цилиндре циклически изменяется. Вследствие этого тепловой поток тоже все время меняется. При значительном колебании температуры газов в пределах одного рабочего цикла температура стенки детали изменяется незначительно. По опытным данным в быстроходных двигателях на глубине 1 мм от поверхности, соприкасающейся с горячими газами, колебания температуры не превышают 8–10° С.

Величина тепловых потоков, проходящих через детали двигателя, определяется напряженностью рабочего процесса, свойствами материала, толщиной стенок детали, температурой охладителя и скоростью движения его относительно стенок. Средняя величина удельного теплового потока через стенки цилиндра для двигателей различных типов q = 75000 ÷ 300000 ккал/(м2·ч). Тепловой поток на различных участках рабочего цилиндра неодинаков. Наибольшее количество теплоты, примерно до 60 %, отводится через головку цилиндра и примерно до 40 % — через стенки цилиндров и другие детали двигателя.

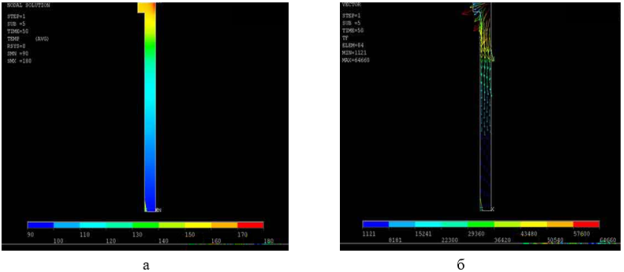

Определить количество теплоты, проходящей через отдельные детали двигателя (поршень, втулку, клапаны и т. п.), чтобы выявить их температуры и температурные напряжения, чрезвычайно трудно. Сложность и разнообразие конструктивных форм деталей, равно как и характера теплообмена между рабочим телом и стенками, требуют применения современных программ 3D моделирования (SolidWorks, CosmosFloWorks, Nastran) процессов нестационарной теплопроводности в технических объектах сложной конфигурации. C помощью этих программ необходимо идентифицировать процессы, происходящие внутри технических объектов с внешней теплоэнергетической визуализацией. На рис. 2 показан пример моделирования тепловых полей в цилиндровой гильзе тепловозного дизеля. Полученные таким образом математические модели будут представлять собой зависимость теплоэнергетического портрета объекта от его технического состояния и режима работы, что особенно важно для транспортных средств, и с высокой достоверностью реализовывать картину распределения температуры на его поверхности.

Рис. 2. Моделирование процессов теплопередачи в цилиндровой гильзе тепловозного дизеля: а — изолинии; б — векторная форме тепловых полей

В настоящее время на кафедре «Локомотивы» разрабатывается 3D модель цилиндро-поршневой группы на примере дизеля 10Д100. Данная модель позволит оперативно и с высокой достоверностью представить тепловую картину диагностируемой дизель-генераторной установки с учетом внутренних и внешних факторов, определяющих ее работоспособность.

Литература:

- Алексенко В. М. Тепловая диагностика элементов подвижного состава: Монография. — М.: Маршрут, 2006. — 398 с.

- Овчаренко С. М. Совершенствование систем диагностирования узлов и систем тепловозов / С. М. Овчаренко, О. В. Балагин, Д. В. Балагин // Транспорт-2015: Труды международной научно-практической конференции. В трех частях. Ч. 2: Технические науки. (21–24 апреля 2015 г.) / Ростовский гос. ун-т. путей сообщения. Ростов н/Д, 2015. С. 229–231.