Приведены результаты экспериментальных исследований физико-механических свойств керамического черепка на основе состава, включающего глину Каменского месторождения Новосибирской области, а также отход щебеночного производства (альбитофир) в качестве добавки. Альбитофир выступает как отощающая добавка и плавень. Состав был разработан для получения высокой плотности и прочности при сжатии.Также учитывались такие свойства материала, как водопоглощение, коэффициент размягчения.

Ключевые слова: альбитофир, средняя плотность, предел прочности при сжатии.

В Новосибирской области существует дефицит высококачественных глин, который приводит к необходимости использовать при производстве стеновой керамики пылеватые суглинки и супеси. Данной сырье относится к умеренно- и среднепластичному, является высокочувствительным к сушке, склонным к трещинообразованию и неспекающимся [1]. Для улучшения качества керамических изделий из такого глинистого сырья необходимо в состав шихты вводить корректирующие добавки. Поэтому актуальным направлением в производстве строительной керамики является поиск добавок, позволяющих одновременно получить материал с высокими эксплуатационными характеристиками и невысокой себестоимостью.

В настоящее время Новосибирская область занимает лидирующие позиции по добыче общераспространенных полезных ископаемых (ОПИ) в Сибирском федеральном округе [2]. Однако добыча этих ископаемых является источником огромного количества отходов, требующих утилизации. Большой объем добычи осуществляют в Тогучинском районе, где месторождения строительных камней представлены магматическими породами различного состава. Дисперсные отходы камнедробления этих горных пород могут служить потенциальным источником добавок, улучшающих качество строительной керамики.

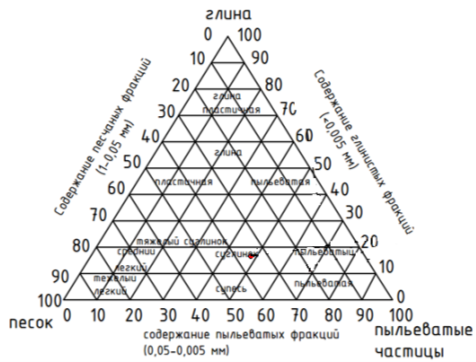

В качестве основного сырья исследовалось глинистое сырье Каменского месторождения, который имеет бурый цвет, грубодисперсную структуру, по числу пластичности относится к умеренно пластичному [3]. Согласно гранулометрического состава (табл. 1) глинистое сырье относится к пылеватому суглинку.

Таблица 1

Гранулометрический состав глинистого сырья

|

Содержание,% по объему | ||

|

Глинистые частицы (<0.005 мм) |

Пылеватые частицы (0,05–0.005 мм) |

Песчаные частицы (1–0.05мм) |

|

15,86 |

49,14 |

35 |

Наглядно это представлено на тройной диаграмме В. В. Охотина (рис. 2).

Рис. 1. Тройная диаграмма В. В. Охотина

Химический состав суглинка, мас. %: SiO2–64,6; Al2O3–14,36; Fe2O3–4,52; CaO — 5,52; MgO — 1,36; R2O — 3,76; п.п.п. — 6,69. Как следует из состава, исследуемая глина относится к полукислым, с высоким содержанием красящих оксидов [4].

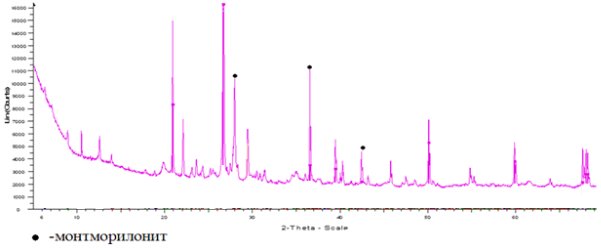

Методом порошковой дифракции с использованием дифрактометра D8 Advance установлено, что глинистое сырье относится к монтмориллонитово-гидрослюдистому (рис. 2). Так же отмечается присутствие кварца, кальцита, индиалита, мусковита, альбита, хлорит-серпентина.

Рис. 2. Дифрактограмма Каменского суглинка

В качестве добавки использовали отход щебеночного производства ОАО «Каменский карьер» (п. Горный, НСО), осаждаемый в циклонах. Альбитофир относится к группе алюмосиликатов с высоким содержанием щелочных оксидов, мас. %: SiO2–77,68; Al2O3+TiO2–11,15; Fe2O3–1,62; CaO — 1,68; MgO — 0,24; Na2O — 5,4; K2O — 0,48. Такие материалы по химическому составу можно отнести к флюсующим, т. е. способствующим снижению температуры обжига и повышению степени спекания массы [5]. Исследуемый отход является тонкодисперсным порошком, не требующим дополнительного измельчения. Содержание фракции 0,071–0,04 мм составляет около 73 %.

Для определения влияния добавки альбитофира на свойства Каменского суглинка его вводили в количестве 5 % по сухой массе сверх 100 % глины. Смесь тщательно перемешивалась. Из полученной шихты методом полусухого прессования готовились образцы-цилиндры, влажность пресс-порошка составляла 12 %. Прессование осуществляли двухступенчато с выдержкой при максимальном давлении 20 МПа в течении 30 сек. Полученные образцы-цилиндры сначала высушивались при комнатной температуре и досушивались до постоянной массы при температуре 100+5 оС. Обжиг проводили в муфельной печи по следующему режиму: подъем температуры до 200 оС в течение 12 мин., подъем температуры от 200 до 1000 оС — течение 150 мин., изотермическая выдержка при температуре 1000 оС в течение 60 мин. Охлаждение образцов осуществлялось в печи естественным путем.

Физико-механические свойства полученного материала оценивали по стандартным для керамических материалов методикам [6–7]. Результаты определения исследуемых свойств — средняя плотность (г/см3), предел прочности при сжатии (МПа), водопоглощение (%) и коэффициента размягчения образцов приведены в табл. 2. За контрольный принят состав, состоящий только из Каменского суглинка и воды.

Таблица 2

Физико-механические свойства керамического черепка

|

Состав шихты |

Средняя плотность, г/см3 |

Предел прочности при сжатии, МПа |

Водопоглощение,% |

Коэффициент размягчения |

|

Каменский суглинок |

1,90 |

36,5 |

14,2 |

0,73 |

|

Каменский суглинок + альбитофир |

1,95 |

42,7 |

13,5 |

0,85 |

Сравнение полученных результатов показало, что введение добавки альбитофира в количестве 5 % по сухой массе сверх массы основного сырья увеличивает среднюю плотность обожжённого черепка на 2,6 % и предел прочности при сжатии на 14,5 % и уменьшает водопоглощение — на 5 % по сравнению с контрольным образцом. Согласно коэффициенту размягчения керамический черепок при введении альбитофира становится водостойким.

Таким образом, использование отходов щебеночного производства позволит получить кирпич с улучшенными прочностными свойствами. При этом использование техногенных отходов способствует решению проблемы утилизации дисперсных отходов, расширяет сырьевую базу Новосибирского региона, является экономически целесообразным, т. к. такое сырье 2–3 раза дешевле, чем природное [8].

Литература:

- Тацки Л. Н., Машкина Е. Н. Пути повышения качества керамического кирпича на основе местного сырья // Известия вузов. Строительство. 2014. № 4. — Стр. 65–67.

- Государственный доклад «О состоянии и об охране окружающей среды Новосибирской области в 2015 году». — Новосибирск, 2016–223 с.

- ГОСТ 21216–2014. Сырье глинистое. Методы испытаний: введ. 01.07.2015. — Москва: Изд-во стандартов, 2015. — 43 с.

- ГОСТ 9169–75. Сырье глинистое для керамической промышленности. Классификация: введ. 01.07.1976. — Москва: Изд-во стандартов, 2016. — 5 с.

- Завадский В. Ф., Кучерова Э. А., Стороженко Г. И., Паничев А. Ю. Технология изделий стеновой и кровельной керамики / Учебное пособие. Новосибирск: НГАСУ, 1998. — 76 с.

- ГОСТ 7025–91. Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости: введ. 01.07.1991. — Москва: Изд-во стандартов, 2006. — 12 с.

- ГОСТ 530–2012. Кирпич и камень керамические. Общие технические условия: введ. 01.07.2013. — Москва: Изд-во стандартов, 2013. — 24 с.

- Столбоушкин А. Ю. Стеновые керамические материалы матричной структуры на основе неспекающегося малопластичного техногеного и природного сырья: автореф. дис. докт. техн. наук — Новосибирск, 2014. — 51 с.