В статье приведен анализ уровня изношенности противокоррозионной защиты трубопроводов Западного Казахстана, а также предложен электрохимический метод предотвращения внутренней коррозии за счет образования оксидной пассивирующей пленки.

Ключевые слова: коррозия трубопроводных систем, методы защиты от коррозии, катодная защита, электрохимический метод защиты трубопроводов

Основная масса действующих на сегодняшний день трубопроводов проектировалась и строилась в 70–80-х годах. С тех пор многие нефтяные месторождения перешли на позднюю стадию разработки, которая характеризуется повышенной добычей жидкости и высокой обводненностью продукции скважин по сравнению с расчетным и проектным параметрами (объем жидкости, процентное содержание воды, скорость потоков, рабочее давление).

С увеличением обводненности растет коррозийная агрессивность перекачиваемой по трубопроводам жидкости, и, как следствие, возрастает аварийность в системах сбора, транспорта нефти и газа, системе поддержания пластового давления (ППД). Во многих случаях трубопроводы устарели физически и морально — изменились направления и величины потоков жидкости, требования к параметрам и способам прокладки трубопроводов и т. д. Несвоевременное вложение средств нефтяными компаниями в капитальное строительство, капитальный и текущий ремонт трубопроводов и площадочных объектов производственной инфраструктуры приводит к затягиванию сроков восстановления, низкой эксплуатационной надежности трубопроводов и росту аварийности и, как следствие, увеличению причиненного экологического ущерба.

Пять основных принципов могут быть использованы для предотвращения коррозии:

- Выбор соответствующих материалов трубопровода

- Изменение окружающей среды

- Целесообразный дизайн

- Электрохимический, т. е. катодная и анодная защита

- Нанесение покрытий

Выбор между этими возможностями, как правило, основывается по экономическим

соображения, но во многих случаях такие аспекты, как внешний вид, окружающая среда и безопасность должны также браться во внимание. Два или более из пяти принципов, как правило, используется одновременно. [1,2]

Опыт применения катодной защиты наружной поверхности трубопроводов показал, что на поверхности подземного трубопровода в местах повреждения защитного покрытия образуется пленка, оказывающая значительное влияние на процесс развития коррозии, а следовательно, и на выбор параметров катодной защиты.

На основании результатов проведенного анализа существующей на сегодняшний день литературы можно сделать вывод, что значение влияния катодной пленки на поверхность стали в современных теориях практически не учитывается. Таким образом, в результате действия катодной защиты на стальной поверхности образуется пассивная пленка из продуктов коррозионной реакции и известковых отложений, как правило, снижающая площадь незащищенной стальной поверхности, подвергающейся воздействию коррозионного грунта. В результате этого снижается возможность обнаружения повреждений защитных покрытий трубы и определения их размеров.

Катодная защита, используемая на корродирующей трубе, не прекращает полностью коррозионную реакцию. Однако темп коррозионной реакции значительно снижается при увеличении тока катодной защиты (при увеличении потенциала «труба — земля»). Реальной скоростью коррозии для катодных пассивных пленок при 850 мВ считается 0,0127 мм/год. Теоретически до сих пор считается, что катодно-защищенная поверхность представляет собой чистую сталь серого цвета, что редко соответствует действительности.

Анализируя каждый из способов предотвращения коррозии трубопроводов можно заметить, что обновление и замена катодной и анодной защиты происходит медленнее в сравнении с другими способами. Поэтому я считаю, применение современных электрохимических методов защиты от коррозии является наиболее логичным.

Примером такого метода может служить электрохимический метод защиты трубопроводов за счет формирования на внутренней поверхности промысловых трубопроводов возобновляемой, твёрдой пассивирующей оксидной плёнки малой шероховатости.

В феврале — марте 2006 г. на производственной базе филиала ≪Уфа-газ≫ проведены стендовые испытания на замкнутом участке трубопровода по оценке эффективности защиты материала труб от внутренней коррозии.

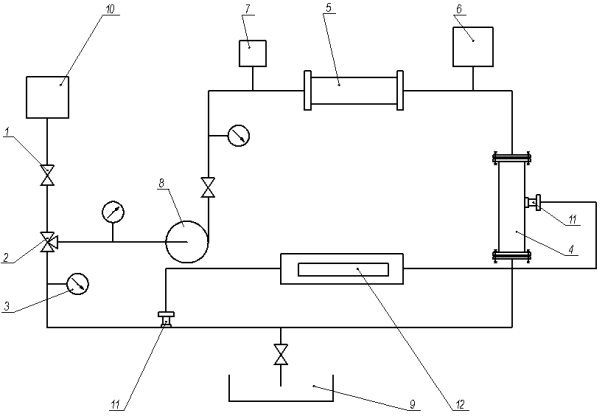

На рис. 1 изображён измерительный стенд, смонтированный на производственном участке филиала ≪Уфа-газ≫ г. Уфы. В качестве образца была выбрана труба диаметром 100 мм, толщиной 3 мм и длиной 2500 мм, материал трубы — Ст3. В качестве насоса применялся электроцентробежный насос ЦНС-10, давление в процессе испытаний составляло 2,5 кг/см2 (0,25 МПа). Использовалась емкость расширительного бака 1,5 м3, в качестве жидкости — вода с минерализацией 20 г/л.

Методика снятия поляризационных кривых являлась стандартной и соответствовала РД.

Рис. 1. Схема стенда: 1 — задвижка, 2 — вентиль, 3 — манометр, 4 — антикоррозионный модуль, 5 — контрольный участок, 6, 7-термометры, 8 — насос, 9 — дренаж, 10 — буферная ёмкость 2 м3, 11 — датчики «Моникор-2», 12 — пульт «Моникор-2»

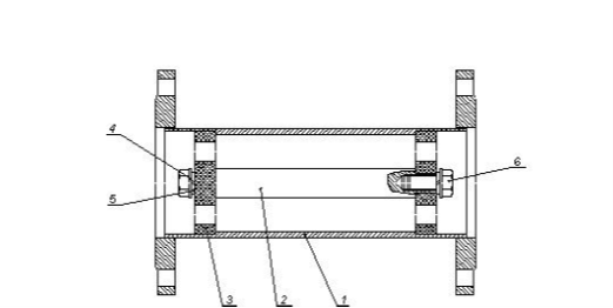

Рис. 2. Антикоррозионный модуль

На рис. 2 изображён антикоррозионный модуль [3], являющийся основным элементом стенда и предназначенный для предотвращения нефтепромысловых трубопроводов от внутренней коррозии. Он состоит из корпуса с фланцами — 1, ≪жертвенного≫ электрода — 2, выполненного из магниевого сплава МА-5, диэлектрического центратора — 3, шайбы — 4 и стягивающих элементов болтов — 5 и 6. Устройство работает следующим образом. Под действием сформированного гальванического источника (железо-магниевый элемент) происходит электролиз воды эмульгированной в нефти. За счёт электрохимических реакций (кроме катодной поляризации защищаемого оборудования) обеспечиваются условия для образования защитной плёнки магнетита по выражению:

3Fe+2 +4OH-1 = Fe3O4 +2H2↑ (1)

Вещества, способствующие возникновению на металле защитной плёнки, носят название пассивирующих агентов. Для железа хорошим пассивирующим агентом служат ионы ОН. Таким образом, в результате электролиза на поверхности металла образуется тончайшая плёнка слоя окиси, препятствующая дальнейшему окислению. Существование таких ≪оксидных плёнок≫ доказано различными методами: поляризацией отражённого света, рентгенографическим путём и др. При некоторых условиях возможно образование плёнок магнетита и известковых отложений в таком сочетании, что дефекты трубопровода будут полностью заблокированы. Блокировка этих дефектов означает, что нет доступа электролита к защищаемому сооружению, а следовательно, нет условий для развития коррозии.

Возможность образования хорошо проводящего гладкого покрытия достаточной толщины силы притяжения снижают настолько, что сдвиговые напряжения срывают частицы солей, парафинов, гидратов и продуктов коррозионного износа с внутренней поверхности трубопровода, обеспечивая разрушение загрязнений, их отрыв от стальной поверхности оборудования и облегчая их удаление восходящим потоком лифтируемой жидкости, а также поверхностно-активными веществами, образующихся в процессе электролиза воды. Одновременно на очищенной стальной поверхности образуется защитная, с малой шероховатостью, пассивирующая плёнка магнетита F3O4, обеспечивающая иммунитет от коррозии и устранение дефектных зон вдоль колонны. [4,5]

Проанализировав методы предотвращения коррозии можно прийти к выводу о подавляющем моральном износе катодной и анодной защиты на месторождениях Западного Казахстана. Мною также предложено возможное решение данной проблемы за счет применения более современного электрохимического метода, учитывая что в экспериментах проведенных в 2006г. в городе Уфа данный метод показал увеличение межремонтного периода в промысловых трубопроводах на 12–15 %, что является достаточным, на мой взгляд, доказательством его эффективности.

Литература:

- Einar Bardal Corrosion and Protection / The Norwegian University of Science and Technology, Trondheim, Norway — Springer –2004–237–304 p.

- Кузнецов М. В. Противокоррозионная защита трубопроводов и резервуаров: Учебник для вузов. / М. В. Кузнецов, В. Ф. Новоселов, П. И. Тугунов, В. Ф. Котов — М.: Недра, 1992. — 238 с.

- Патент № 2339868 РФ, МКП7 F16L058/00 C23F013/02. Устройство защиты нефтепромысловых трубопроводов от внутренней коррозии. — 2006125901/03. заявл. 17.07.2006, опубл. 27.11.2008, бюл. № 33.

- Бекбаулиева А. А. Совершенствование защиты внутренней поверхности трубопроводов от коррозии. / А. А. Бекбаулиева, А. А. Мугатбарова, А. И. Подъяпольский, А. Р. Эпштейн // Нефтегазовое дело, –2010 http://www. о gbus.

- Бэкмен В. Катодная защита от коррозии. / В. Бэкмен, В. Швенк –М.: Металлургия, 1984. — 496 с.