В статье приведено краткое описание концепции пользовательского интерфейса для интерактивной сенсорной панели управления мобильной роторной дробилкой. Выполнена программная реализация интерфейса, на основе комплекса средств технического, информационного, математического и программного обеспечения для управления мобильной роторной дробилкой, обеспечивающий эффективную работу технологического объекта управления в целом.

Ключевые слова: автоматизация производственных процессов, сенсорная панель управления, пользовательский интерфейс, дробильно-сортировочный комплекс (ДСК), роторная дробилка

Задачи улучшения качества продуктов дробления каменных материалов, повышения уровня и темпов развития промышленности ставят перед предприятиями повышенные требования в части улучшения технико-экономических показателей работы, более четкой и рациональной системы организации планирования технологических процессов при эксплуатации оборудования дробильно-сортировочных комплексов [1… 4].

Контроль за параметрами продуктов дробления каменных материалов осуществляется с помощью специально разрабатываемых автоматизированных систем управления дробильно-сортировочными комплексами [4… 9]. С учетом развивающейся современной концепции «Интернет вещей» и «Индустрия 4.0» все большее количество промышленных устройств, машин и агрегатов оснащаются современными системами автоматики, разработанными с применением современных промышленных контроллеров. Промышленные устройства, машины и агрегаты имеют постоянное подключение к глобальной сети по беспроводным каналам связи. Управление осуществляется через человеко-машинный интерфейс (Human-Machine Interface, HMI), программно реализованный на интерактивных сенсорных панелях (сенсорных дисплеях).

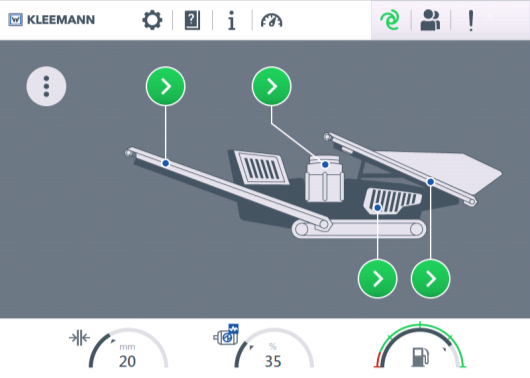

Рассмотрим подробнее концепцию интерфейса для интерактивной сенсорной панели управления мобильной роторной дробилкой на примере машины KLEEMANN MOBICAT MR 110 Z EVO 2 (рис. 1).

Рис. 1. Мобильная роторная дробилка KLEEMANN MOBICAT MR 110 Z EVO 2

На операторской станции SCADA-системы [10] реализован проект визуализации с привязкой к основному видеокадру контроля состояния оборудования дробилки. В верхней части сенсорной панели, с размером диагонали 12 дюймов, располагается инструментально-информационная панель (рис. 2).

Рис. 2. Главное окно управления агрегатами машины

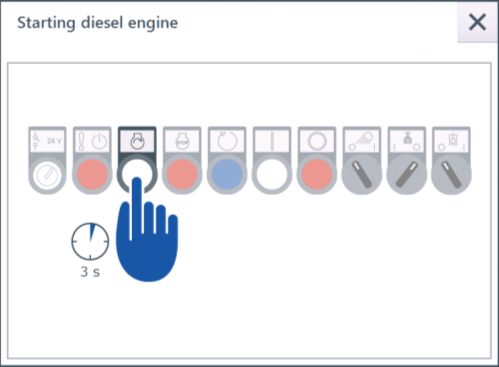

Визуализация запуска двигателя и агрегатов машины обеспечивается установкой управляющей панели с мнемосхемой пульта управления, сенсорной панели оператора или компьютера в составе автоматизированного рабочего места (АРМ) (рис. 3).

Рис. 3. Окно управления запуска двигателя

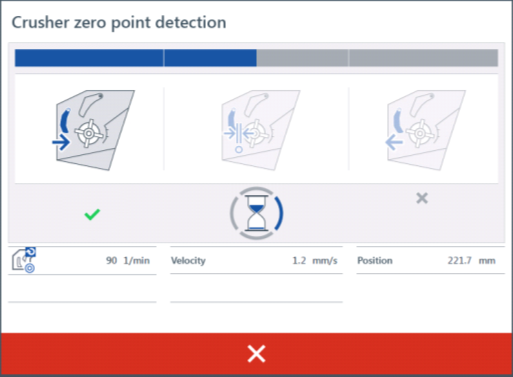

Роторные дробилки используются для всех стадий процесса дробления малообразивных пород средней прочности. Значение максимальной крупности дробленого материала и производительности роторной дробилки рассчитывается по эмпирическим формулам.

Рис. 4. Окно управления роторной дробилкой

При прочих равных условиях, эти значения являются функциями размера выходной щели и окружной скорости ротора. Эти два параметра могут быть использованы для регулирования требуемого (оптимального) значения крупности продукта дробления (щебня требуемого фракционного состава) в процессе дробления (рис. 4).

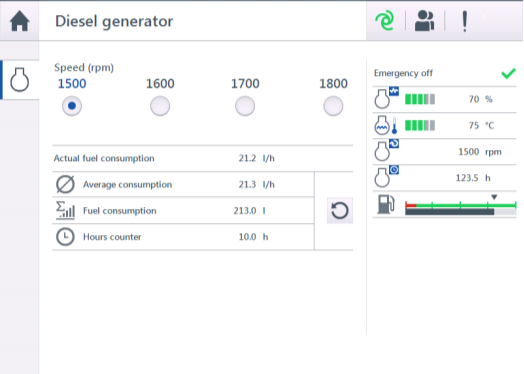

Контроль параметров работы дизельного двигателя осуществляется в отдельном окне (рис. 5).

Рис. 5. Окно контроля параметров работы двигателя

На нем представлены данные о скорости работы двигателя, объёме топлива и его среднем расходе, а также расчетном времени работы на оставшемся объеме топлива.

Сенсорная панель нечувствительна к пыли, защищена от грязи и брызг. С ней можно работать, управляя пальцем (в том числе в перчатке), стилусом, инструментом.

Предложенная концепция пользовательского интерфейса для интерактивной сенсорной панели управления мобильной конусной дробилкой, позволяет пользователям начать работу с машиной без предварительной подготовки, специальных знаний, умений и навыков.

Литература:

- Остроух А. В. Системы искусственного интеллекта в промышленности, робототехнике и транспортном комплексе: монография / А. В. Остроух — Красноярск: Научно-инновационный центр, 2013. — 326 с. — ISBN 978–5-906314–10–9.

- Остроух А. В. Интеллектуальные информационные системы и технологии: монография / А. В. Остроух, Н. Е. Суркова. — Красноярск: Научно-инновационный центр, 2015. — 370 с. ISBN 978–5-906314–35–2.

- Тянь Ю., Нгуен Д. Т., Чаудхари Р. Р., Остроух А. В. Автоматизированная система мониторинга производственно-технологической и организационно-экономической деятельности промышленного предприятия // Автоматизация и управление в технических системах. — 2014. — № 1.2 (9). — C. 16–31. DOI: 10.12731/2306–1561–2014–1-16.

- Остроух А. В. Интеграция компонентов системы мониторинга / А. В. Остроух, Юань Тянь // Молодой ученый. — 2013. — № 10. — С. 182–185.

- Остроух А. В., Гимадетдинов М. К., Попов В. П. Выбор технологического оборудования для автоматизированных дробильно-сортировочных комплексов // Автоматизация и управление в технических системах. — 2015. — № 2. — С. 35–45. DOI: 10.12731/2306–1561–2015–2-4.

- Гимадетдинов М. К., Остроух А. В. Определение перечня и последовательности решения задач автоматизированного дробильно-сортировочного производства // Автоматизация и управление в технических системах. — 2014. — № 4 (12). — С. 55–61. DOI: 10.12731/2306–1561–2014–4-6.

- Остроух А. В., Гимадетдинов М. К., Воробьева А. В., Вэй Пьо Аунг, Мьо Лин Аунг. Разработка математических моделей и методов оптимального управления автоматизированным дробильно- сортировочным производством // Промышленные АСУ и контроллеры. — 2015. — № 1. — С. 9–16.

- Гимадетдинов М. К. Исследование автоматизированного дробильно–сортировочного производства с позиций общей теории систем // Автоматизация и управление в технических системах. — 2014. — № 3. — С. 165–177. DOI: 10.12731/2306–1561–2014–3-16.

- Остроух А. В., Гимадетдинов М. К., Борщ В. В., Воробьева А. В. Разработка алгоритмов статистического моделирования оптимального управления автоматизированного дробильно — сортировочного производства // Промышленные АСУ и контроллеры. — 2014. — № 12. — С. 3–10.

- Сальный А. Г., Кухаренко В. Н., Николаев А. Б., Остроух А. В. Общие принципы построения SCADA-систем // Автоматизация и управление в технических системах. — 2013. — № 2. — С. 8–12.