В данной статье приведены материалы по упрочнению поверхностного слоя деталей машин виброударной обработкой.

Ключевые слова:поверхностный слой, эксплуатационные свойства, пластические деформирования, виброударная обработка

В условиях эксплуатации поверхностный слой детали подвергается наиболее сильному физико-химическому воздействию: механическому, тепловому, магнитоэлектрическому, световому, химическому и др. В большинстве случаев у детали начинают ухудшаться служебные свойства поверхности, например, износ, эрозия, кавитация, коррозия, усталостные трещины и другие разрушения развиваются вначале на поверхности. Поэтому к поверхностному слою предъявляются обычно более высокие требования, чем к основной массе детали.

Основными причинами возникновения микронапряжений являются неоднородность пластической деформации и локальный, неоднородный нагрев металла поверхностного слоя, а при налиичи превращений — разность объемов возникающих структур. Микронапряжения — местные остаточные напряжения в микрозонах. Они являются следствием фазовых превращений, изменения температуры, анизотропии механических свойств отдельных зерен, границ зерен и распада зерен на блоки при пластической деформации [1].

Причиной образования искажений кристаллической решетки являются, главным образом, дислокация и внедрение атомов.

Степень и глубина наклепа обусловлены пластической деформацией поверхностного слоя и непосредственно связаны с увеличением дислокаций, вакансий и других дефектов кристаллической решетки металла.

Как известно, при ударных методах рабочие тела или среда многократно воздействует на всю обрабатываемую поверхность или на ее часть, при этом сила воздействия Р в каждом цикле изменяется от нуля или от некоторого значения Р1до максимума, а в случае локального ударного воздействия очаг деформирования может последовательно и равномерно проходить всю обрабатываемую поверхность.

Необходимо учитывать, что обработка, основанная на пластическом деформировании тонкого поверхностного слоя, имеет по сравнению с обработкой точением, шлифованием, полированием, доводкой ряд преимуществ, в том числе:

‒ сохраняется целость волокон металла и образуется мелкозернистая структура-текстура в поверхностном слое;

‒ отсутствует шаржирование обрабатываемой поверхности частичками шлифовальных кругов, полировочных паст;

‒ отсутствуют термические дефекты;

‒ стабильны процессы обработки, обеспечивающие стабильное качество поверхности;

‒ можно достигать минимального параметра шероховатости поверхности (Ra = 0,1…0,5 мкм и менее) как на термически необработанных сталях, цветных сплавах, так и на высокопрочных материалах, сохраняя исходную форму заготовок;

‒ можно уменьшить шероховатость поверхности в несколько раз за один рабочий ход;

‒ создается благоприятная форма микронеровностей с большей долей опорной площади;

‒ можно образовывать регулярные микрорельефы с заданной площадью углублений для задержания смазочного материала;

‒ создаются благоприятные сжимающие остаточные напряжения в поверхностном слое;

‒ плавно и стабильно повышается микротвердость поверхности [1].

Указанные и другие преимущества методов поверхностного пластического деформирования обеспечивают повышение изностойкости, сопротивления усталости, контактной выносливости и других эксплуатационных свойств обрабатываемых деталей на 20–50 %, а в некоторых случаях — в 2–3 раза (при условии выбора в каждом конкретном случае наиболее рационального метода и назначения оптимальных режимов обработки).

Вибрационная ударная (виброударная) обработка является разновидностью объемной вибрационной обработки. При виброударной обработке рабочей камере, смонтированной на упругих подвесках и имеющей возможность колебаться в различных направлениях, сообщаются низкочастотные колебания — в большинстве случаев с помощью дебалансного вибратора. Вследствие вибраций рабочая среда и обрабатываемые детали имеют переменные по знаку ускорения и находятся в интенсивном относительном перемещении, совершая два вида движений: колебания с частотой, зависящей от частоты колебаний рабочей камеры, и круговые перемещения всей массы загрузки. Направление относительных перемещений детали и рабочих тел постоянно меняется, в результате чего между ними возникают соударения и усиленное трение.

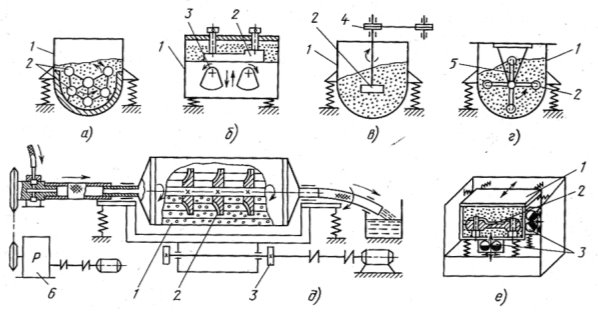

В процессе обработки детали, размещенные без закрепления, занимают различное положение, что обеспечивает определеннуюравномерность их обработки. Однако сила ударного взаимодействия при закреплении деталей будет больше, чем при их свободном расположении, а детали массой более 2–2 кг необходимо обрабатывать только закрепленными (рис. 1), так как в противном случае происходит их соударение и повреждение поверхностей.

Виброударная обработка производится в результате множества микроударов и относительного скольжения с определенным давлением рабочих тел по поверхности обрабатываемой детали. Рабочие тела движутся с переменным ускорением, что обеспечиваеть их большую подвижность.

Виброударная обработка деталей основана на использовании двух- или трехкомпонентной вибрации, т. е. механических колебаний соответственно по двум и трем координатам.

Двухкомпонентная, т. е. плоскостная вибрация характеризуется тем, что каждая точка рабочей камеры совершает гармонические колебания в одной плоскости — вертикальной, горизонтальной или наклонной. В наиболее распространенном случае траектория колебаний при этом имеет вид окружности или эллипса.

При трехкомпонентной, или объемной вибрации каждая точка рабочей камеры совершает гармонические колебания по пространственной замкнутой кривой с непрерывным изменением направления перемещений относительно выбранных осей координат. Траектория также имеют вид эллипса или окружности, они непрерывно изменяют свое угловое положение. Скорость и ускорения подвижной системы имеют три направления, поэтому такую вибрацию принято называть трехкомпонентной [2].

Применение объемной вибрации позволяет лучше обрабатывать труднодоступные места деталей сложной замкнутой формы. Подбирая рабочие тела с соответствующими физическими свойствами и размерами и регулируя режим вибраций, можно обеспечивать широкий диапазон решаемых задач по упрочнению деталей.

Вследствие высокой относительной подвижности рабочие тела хорошо вписываются в фасонную поверхность деталей, за счет чего этим методом можно упрочнять как наружные, так и внутренные поверхности сложных деталей различных размеров.

В то же время виброударная обработка по сравнению с другими методами поверхностного упрочнения обладает ограниченными энергетическими возможностями, так как виброобрабатывающие машины с достаточной для практического применения долговечностью работают при виброускорениях не более 15g и виброскоростях 1,0–1,2 м/с.

Рис. 1. Схема виброударной обработки деталей с закреплением в контейнере: 1 — контейнер; 2 — обрабатываемые детали, 3 — вибровозбудитель; 4 — привод вращения обрабатываемой детали; 5 — устройство, обеспечивающее самоврашение детали; 6 — привод вращения контейнера с закрепленными в нем деталями.

В силу ограниченных энергетических возможностей продолжительность упрочнения значительна (от 10–20 мин до нескольких часов), а вероятность перенаклепа деталей практически исключается.

Допустимые наклеп и остаточные напряжения сжатия при виброобработке зависят от способа загрузки деталей, состава и количества рабочих сред, направления действия траектории колебаний, параметров колебательного процесса и других факторов, изменяя которые, можно в определенных пределах управлять процессом упрочнения.

Интенсивность соударения рабочих тел с обрабатываемой деталью под действием колебаний зависит от разности ![]() скоростей рабочих тел

скоростей рабочих тел ![]() и деталей

и деталей ![]()

![]() .

.

При обработке незакрепленных деталей последние перемещаются в рабочей камера вместе с рабочими телами по круговой траектории (см. рис. 1), при этом ![]() имеет меньшее значение, чем при обработке закрепленных деталей.

имеет меньшее значение, чем при обработке закрепленных деталей.

Основные варианты обработки закрепленных деталей следующие: в контейнере обычного V-образного типа с помощью установочных опор и кассет (рис. 1, а); в специальных контейнерах коробчатого типа на специальных вибромашинах (рис. 1, б); на шпинделе с приводом его вращения от внешного источника (рис. 1, в); на кронштейне специального механизма, обеспечивающем самовращение деталей (рис. 1, г); на оправке в контейнере, который принудительно вращают от внешнего привода (рис. 1, д); в контейнере специальной вибромашины с несколькими вибровозбудителями, расположенными во взаимно перпендикулярных плоскостях и обеспечивающими объемный характер колебаний (рис. 1, е) [2].

Закрепление детали или весь контейнер при плоскостной вибрации вращают для того, чтобы обеспечить равномерную обработку всей поверхности, так как в противном случае рабочие тела, свободно перемещаясь по окружности, будут интенсивно обрабатывать одну сторону деталей, а “теневая” (по ходу перемещения рабочих тел) сторона будет обрабатываться с меньшей интенсивностью.

Динамика виброударной обработки закрепленных деталей определяется взаимодействием рабочих тел со стенками (дном) контейнера и с закрепленными деталями. Колебание контейнера с ускорением, во много раз превышающим ускорение свободного падения, обеспечивает периодический отрыв рабочих тел от стенок (дна) контейнера, а также от закрепленных деталей и соударение с ними под различными углами. При соударении поверхности детали с массой рабочих тел под прямым углом происходит ударное взаимодействие, при этом продолжительность сопрокосновения поверхности детали с рабочими телами увеличивается.

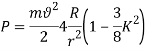

Сила ударного импульса частицы рабочей среды

где ![]() масса рабочей частицы;

масса рабочей частицы; ![]() скорость соударения;

скорость соударения; ![]() радиус кривизны лунки отпечатка;

радиус кривизны лунки отпечатка; ![]() радиус рабочей частицы;

радиус рабочей частицы; ![]() коэффициент, учитывающий потерю скорости при ударе [2].

коэффициент, учитывающий потерю скорости при ударе [2].

Литература:

- Повышение качества и надежности машин. Опыт уральских заводов/ С. Д. Волков и др.М. Машиностроение, 1974, 133с.

- Л. Г. Одинцов “Упрочнение и отделка деталей поверхностным пластическим деформированием”. Справочник, М., “Машиностроение”, 1987.