Данная статья посвящена анализу перспективного метода обработки зубчатых колес с внутренними зубьями. Работа знакомит читателя с новым инструментом — обкаточным резцом. Указаны его недостатки и преимущества. Определены пути развития конструкции инструмента и метода зуботочения.

Ключевые слова:зубчатое колесо, внутреннее зацепление, методы зубообработки, зуботочение, обкаточный резец.

В связи с тем, что зубчатые передачи внутреннего зацепления получили достаточно широкое распространение в современном машиностроении и с каждым годом находят все более широкое применение, развивается и зубообработка.

В настоящее время существует несколько способов нарезания зубчатых колес с внутренними зубьями, такие как: метод зубодолбления, применение червячных фрез-улиток, работающих по методу копирования, и цилиндрических протяжек.

Основным недостатком перечисленных методов обработки является низкая производительность, а в ряде случаем, исключая зубодолбление и протягивание, низкая точность обработки. Кроме этого все инструменты за исключением долбяков и дисковых фрез являются сложными и дорогими.

На этом фоне выделяется метод зуботочения, впервые научно обоснованный во ВНИИИНСТРУМЕНТ д. т.н., проф. Цвисом Ю. В. [30].

Метод зуботочения состоит в том, что профиль зуба колеса образуется при станочном зацеплении инструмента и зубчатого колеса при их взаимосвязанных вращениях вокруг скрещивающихся в пространстве осей и при определенной подаче вдоль оси колеса. Инструмент, применяемый в данном методе обработки, называется обкаточный резец, конструктивно напоминающий косозубый долбяк.

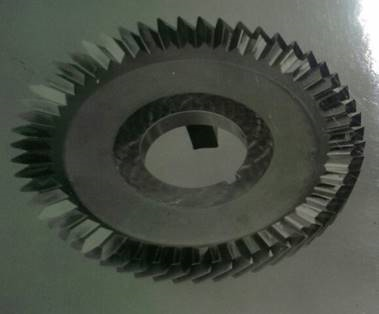

В начале 80-х гг. Волковым Н. Н. во ВНИИИНСТРУМЕНТ был спроектирован обкаточный резец (рис. 1) для нарезания зубчатых колес внутреннего зацепления [31].

Метод зуботочения обеспечивает высокую точность обработки и производительность до 7 раз выше, по сравнению с традиционным зубодолблением. При этом, трудоемкость изготовления обкаточного резца сопоставима с трудоемкостью изготовления косозубого долбяка.

Рис. 1. Обкаточный резец

Из-за высоких требований к применяемому оборудованию (необходимо быстрое вращение стола) и системе управления, этот способ не смог еще устойчиво обосноваться в производстве.

Прогресс в области материалов режущего инструмента и покрытий, развитие современных станков с ЧПУ, а также возможности компьютерной техники моделирования позволяют расширить область применения в промышленности метода зуботочения, а также усовершенствовать его. В связи с чем, представляется целесообразным уделить внимание развитию данного направления зубообработки.

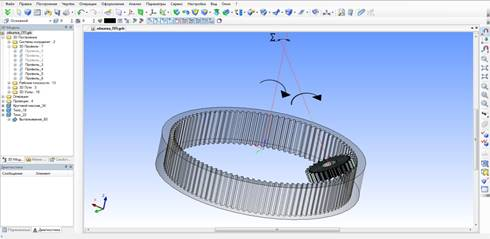

При зуботочении, внутреннее станочное зацепление обкаточного резца и обрабатываемого зубчатого колеса схоже с зацеплением винтовой зубчатой пары и характеризуется пересечением в пространстве осей инструмента и детали. Необходимо отметить, что обкаточный резец в процессе обработки должен занимать строго определенное положение в направлении своей оси. Скорость резания зависит от числа оборотов инструмента и угла наклона между осями инструмента и детали (рис. 2). Наряду с согласованными вращениями инструмента и обрабатываемого колеса осуществляется подача вдоль оси детали, что позволяет обработать колесо по всей ширине венца. При нарезании косозубых зубчатых колес движение подачи кинематически связанно с вращением инструмента, т. е. осуществляется дифференциальная подача при его перемещении вдоль оси детали. Величина дифференциальной подачи зависит от угла наклона зубьев, обрабатываемого зубчатого колеса. Таким образом, кинематика зуботочения аналогична кинематике зубофрезерования, при этом число зубьев обкаточного резца соответствует числу заходов червячной фрезы.

Рис. 2. Схема внутреннего станочного зацепления обкаточного резца и обрабатываемого зубчатого колеса с внутренними зубьями

Методом зуботочения при использовании обкаточного резца возможна обработка зубчатых колес как внутреннего, так и внешнего зацепления, причем за одну установку. Как и при зубодолблении, зуб обкаточного резца работает тремя сторонами: правая и левая боковые поверхности зуба и его вершина.

Для осуществления процесса обработки необходимо наличие заднего угла на режущем инструменте. Таким образом выделяется две принципиальные конструкции инструмента. Первая, традиционная, конструкция подобна конструкции косозубого долбяка. Задний угол при вершине обкаточного резца задается конструктивно. Такая конструкция имеет существенный недостаток — заточка инструмента ведет к уменьшению диаметра, а, соответственно, к изменению погрешности профиля инструмента в процессе переточек, а следовательно и к изменению профиля обрабатываемого зубчатого колеса. В связи с тем, что изготовить инструмент с теоретически точным профилем было затруднительно, он из технологических соображений заменялся эвольвентой, что позволяло осуществлять финишную шлифовальную обработку обкаточных резцов по аналогии с косозубыми долбяками. Следует отметить, что замена теоретически точного профиля обкаточного резца эвольвентой приводит к появлению дополнительной погрешности профиля нарезаемого колеса, что является еще одним недостатком традиционной конструкции этого инструмента.

Вторая конструкция, работка которой ведется в настоящий момент, предусматривает устранение этих недостатков, за счет изменения геометрии инструмента и схемы его установки. Основной особенностью конструкции является отсутствие заднего конструктивного угла. Т. е. инструмент будет выполнен в виде зубчатого колеса, что обеспечит постоянство диаметра и профиля инструмента при его переточках по передней поверхности. Задний же угол будет обеспечен кинематически за счет новой схемы установки инструмента на станке.

При изготовлении зубчатых колес внутреннего зацепления необходимо учитывать дополнительные технологические требования. Из-за внутренней обработки возникают повышенные требования к зажимному приспособлению. Кроме того, необходимо учитывать, что возникающая при обработке стружка должна надежно удаляться из зоны резания.

В настоящее время проводятся работы по совершенствованию конструкций обкаточных резцов для нарезания зубчатых колес внутреннего зацепления и создания новых методов формообразования. В частности, эти работы предусматривают создание методики расчета и проектирования инструмента, разработку прикладного программного обеспечения, имитационных моделей процесса формообразования зубчатых эвольвентных колес с внутренними зубьями.

Литература:

1. Петухов, Ю. Е. Формообразование численными методами / Ю. Е. Петухов. — М.: «Янус-К», 2004. — 200 с.

2. Гречишников, В. А. Математическое моделирование в инструментальном производстве / Гречишников В. А., Колесов Н. В., Петухов Ю. Е.. — М.: МГТУ «СТАНКИН». УМО АМ, 2003. — 116 с.

3. Петухов, Ю. Е. Проектирование инструментов для обработки резанием деталей с фасонной винтовой поверхностью на стадии технологической подготовки производства: дис. … докт. техн. наук: 05.03.01 / Петухов Ю. Е.. — М., 2004. — 393 с.

4. Петухов, Ю. Е. Численные модели режущего инструмента для обработки сложных поверхностей / Петухов Ю. Е., Колесов Н. В. // Вестник машиностроения. — 2003. — № 5. — С. 61–63.

5. Петухов, Ю. Е. Профилирование режущих инструментов среде Т-flex CAD-3D / Петухов Ю. Е. // Вестник машиностроения. — 2003. — № 8. — С. 67–70.

6. Петухов, Ю. Е. Способ формообразования фасонной винтовой поверхности стандартным инструментом прямого профиля / Петухов Ю. Е., Домнин П. В. // Вестник МГТУ «СТАНКИН». — 2011. — № 3. — С. 102–106.

7. Колесов, Н. В. Система контроля сложных кромок режущих инструментов / Колесов Н. В., Петухов Ю. Е. // ИТО: Инструмент. Технология. Оборудование. — 2003. — № 2. — С. 42–45.

8. Петухов, Ю. Е. Компьютерная модель формообразования сложной поверхности / Петухов Ю. Е., Домнин П. В. // Международная научно-техническая конференция «Автоматизация: проблемы, идеи, решения». В 2 т.: сб. науч. ст. — Тула, 2010. — Т. 1. — С. 197–200.

9. Колесов, Н. В. Компьютерная модель дисковых фасонных затылованных фрез / Колесов Н. В., Петухов Ю. Е., Баринов А. В. // Вестник машиностроения. — 1999. — № 6. — С. 57–61.

10. Домнин, П. В. Решение обратной задачи профилирования на базе схемы численного метода заданных сечений /Петухов Ю. Е., Домнин П. В. // Справочник. Инженерный журнал с приложением. — 2011. — № 11. — С. 26–29.

11. Колесов, Н. В. Математическая модель червячной фрезы с протуберанцем / Колесов Н. В., Петухов Ю. Е. // СТИН. — 1995. — № 6. — С. 26–29.

12. Колесов, Н. В. Два типа компьютерных моделей режущего инструмента Колесов/ Н.В., Петухов Ю. Е. // СТИН. — 2007. — № 8. — С. 23–26.

13. Петухов, Ю. Е. Точность профилирования при обработке винтовой фасонной поверхности / Ю. Е. Петухов, П. В. Домнин // СТИН. — 2011 — № 7. — С. 14–17.

14. Петухов, Ю.Е., Математическая модель криволинейной режущей кромки спирального сверла повышенной стойкости / Ю. Е. Петухов, А. А. Водовозов // Вестник МГТУ «СТАНКИН». — 2012. — № 3. — С. 28–32.

15. Петухов, Ю. Е. Некоторые направления развития САПР режущего инструмента / Ю. Е. Петухов // СТИН. — 2003. — № 8. — С. 26–30.

16. Петухов, Ю. Е. Затачивание по передней поверхности спиральных сверл с криволинейными режущими кромками / Ю. Е. Петухов, А. А. Водовозов // Вестник МГТУ «СТАНКИН». — 2014. — № 1 (28). — С. 39–43.

17. Petukhov, Y. E. Shaping precision in machining a screw surface / Y. E. Petukhov, P. V. Domnin // Russian Engineering Research. — 2011. — T. 31. — № 10. — С. 1013–1015.

18. Kolesov, N. V. Computer models of cutting tools / N. V. Kolesov, Y. E. Petukhov // Russian Engineering Research. — 2007. — T. 27. — № 11. — С. 812–814.

19. Petukhov, Y. E. Determining the shape of the back surface of disc milling cutter for machining a contoured surface / Y. E. Petukhov, A. V. Movsesyan // Russian Engineering Research. — 2007. — T. 27. — № 8. — С. 519–521.

20. Петухов Ю. Е. Cпособ шлифования фасонных валов. Патент на изобретение RUS 863310 04.05.1979

21. Петухов Ю. Е. Задачи по формообразованию при обработке резанием /Петухов Ю. Е., Колесов Н. В., Юрасов С. Ю.// Вестник машиностроения. 2014. № 3. С. 65–71.

22. Петухов Ю. Е. Устройство для правки фасонных шлифовальных кругов. Патент на изобретение RUS 823101 21.03.1979

23. Петухов Ю. Е. Способ обработки цилиндрических поверхностей патент на изобретение RUS 904999 04.05.1979

24. Петухов Ю. Е. Компьютерное моделирование обработки винтовой канавки на заготовке концевой фрезы./ Петухов Ю.Е, Домнин П. В.// Известия Московского государственного технического университета МАМИ. 2011. № 2. С. 156–164.

25. Петухов Ю. Е. Прибор для профилирования червячных фрез. Патент на изобретение RUS 878467 07.12.1978

26. Petukhov Yu.E. Some directions of cutting tool cad system development./ Petukhov Yu.E.// Russian Engineering Research. 2003. Т. 23. № 8. С. 72–76.

27. Petukhov Yu.E. Curvilinear cutting edge of a helical bit with uniform life./ Petukhov Yu.E.// Russian Engineering Research. 2014. Т. 34. № 10. С. 645–648.

28. Kolesov N. V. The mathematical model of a hob with protuberances./Kolesov N. V., Petukhov Yu.E.// Russian Engineering Research. 1995. Т. 15. № 4. С. 71–75.

29. Петухов Ю. Е. Определение задних кинематических углов при обработке винтовых фасонных поверхностей стандартными фрезами прямого профиля./ Петухов Ю. Е., Домнин П. В.// Вестник МГТУ Станкин. 2014. № 2 (29). С. 27–33.

30. Цвис Ю. В. Профилирование режущего обкатного инструмента. М.: МАШГИЗ, 1961. — 156с.

31. Волков Н. Н. Исследование и разработка инструмента для нарезания цилиндрических зубчатых колес с внутренними зубьями по методу зуботочения.: Дис. канд. тех. наук. — М., 1981. — 222с.

32. Кирютин А. С. Анализ способов и применяемого зуборезного инструмента для обработки колес внутреннего зацепления с эвольвентным профилем // Современная техника и технологии. 2014. № 3 [Электронный ресурс]. URL: http://technology.snauka.ru/2014/03/3332

33. Боровский Г. В., Григорьев С. Н., Маслов А. Р. Под общей редакцией А. Р. Маслова. Справочник инструментальщика. Москва, 2007. (2-е издание, исправленное)

34. Пищулин Д. Н., Отт О. С. «Инновационные технологические процессы обработки резанием зубчатых деталей на станках с ЧПУ». Тезисы доклада на Международном Форуме «Современные тенденции в технологиях металлообработки и конструкциях металлообрабатывающих машин и механизмов», Москва, 26–27 мая 2009г. С. 73–75.