Для эффективного осуществления процесса экстракции должно быть обеспечено интенсивное взаимодействие контактирующих фаз. Эффект их взаимодействия зависит от гидродинамических факторов, конструкции аппарата, способа контактирования фаз. В промышленности применяется большое число различных конструкций экстракционных аппаратов; их можно подразделить на две основные группы: по способу смешения фаз и способу разделения фаз.

I. По способу смешения фаз экстракторы делятся на подгруппы:

1) аппараты ступенчатого типа, имеющие определенное число ступеней (типа смеситель-отстойник), в каждой из которых происходит контактирование и последующее разделение фаз. В целом в системе осуществляется противоточное движение фаз за счет соответствующего соединения ступеней по потокам рафинадных и экстрактных растворов;

2) аппараты колонного типа с непрерывно изменяющимся составом фаз. Колонные аппараты могут быть пустотелыми, насадочными и тарельчатыми. Противоточное движение фаз в аппаратах колонного типа осуществляется главным образом за счет разности плотностей сырья и растворителя или соответственно рафинадных и экстрактных растворов.

II. По способу разделения фаз экстракторы делятся на подгруппы:

1) аппараты отстойного типа;

2) центробежные аппараты.

В свою очередь в каждой группе аппаратов процессы смешения и разделения фаз могут быть реализованы либо за счет энергии самих потоков фаз, либо за счет подвода ее извне с помощью специальных устройств (сообщение вибрации, ультразвука и т. д.). Наибольшее применение в нефтегазопереработке нашли аппараты колонного типа. Ниже рассмотрены некоторые конструкции экстракционных аппаратов, получивших распространение в нефтегазоперерабатывающей промышленности.

Для смешения контактирующих фаз применяют смесители различных типов, в том числе пропеллерные насосы, которые одновременно с перемешиванием обеспечивают транспортирование взаимодействующих легкой и тяжелой фаз. Из контактной зоны образовавшаяся смесь выводится в отстойную зону, где происходит разделение легкой и тяжелой фаз, поступающих затем в соответствующие ступени аппарата.

Аппараты колонного типа. Колонные экстракторы различаются по типу применяемых контактных устройств: насадок или тарелок различных конструкций. В настоящее время в нефтегазопереработке наиболее часто применяют насадочные экстракционные колонны.

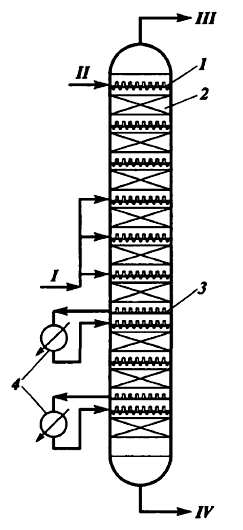

Рис. 1. Схема насадочной экстракционной колонны: 1 — распределительная тарелка; 2 — слой насадки из колец Рашига; 3 — глухая тарелка; 4 — промежуточные холодильники. Потоки: I —сырье; II — растворитель; III —рафинадный раствор; IV — экстрактный раствор

В промышленности используют колонные аппараты диаметром свыше 5 м и высотой до 40 м при атмосферном или более высоком давлении. Так, в колоннах деасфальтизации масел жидким пропаном давление составляет около 5 МПа. Сравнительно высокое давление обусловливается необходимостью поддерживания пропана при температуре 70–90 °С в жидкой фазе. На рис. 1 представлена экстракционная колонна для очистки масел фурфуролом, в которой контактирование фаз осуществляется в объеме насадки из колец Рашига размером 25 х 25 мм. Насадка укладывается секциями 2 высотой от 1,2 до 3 м, число секций 8–10. Между секциями насадки имеются распределительные тарелки 1, способствующие более равномерному распределению потоков по сечению колонны. Распределительная тарелка имеет основание с патрубками диаметром до 100 мм для прохода легкой фазы и отверстия или патрубки диаметром до 10 мм для прохода тяжелой фазы.

Вывод экстрактного раствора на охлаждение осуществляют с глухих тарелок 3. Растворитель и охлажденный раствор вводятся в колонну на распределительные тарелки 1 или через специальные маточники. Большое распространение получили также тарельчатые экстракционные колонны с ситчатыми, жалюзийными тарелками и тарелками других типов.

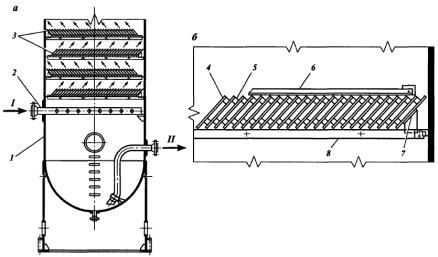

В колонных экстракторах с ситчатыми тарелками может быть обеспечено диспергирование как легкой, так и тяжелой фазы. В последнем случае переливные патрубки 2 направлены вверх, а подпорные слои тяжелой фазы образуются над тарелками.

На рис. 2 показаны схема нижней части такой колонны. Жалюзийная тарелка состоит из пластин 4, угол наклона которых задается направляющей стойкой 7. Благодаря дистанционным ребрам 5 между пластинами образуются каналы для прохода легкой и тяжелой фаз. Наклонные пластины установлены на опорных балках 8 и закреплены сверху уголком 6. Образующиеся при экстракции тяжелая фаза (раствор асфальтовых веществ в пропане) опускается, а легкая фаза (рафинадный раствор, состоящий в основном из жидкого пропана и масляной части) поднимается. Тяжелая и легкая фазы движутся в противотоке в каналах тарелки, а при входе в каналы следующей тарелки меняют направление движения. Эффективность подобных тарелок недостаточно высока и уступает эффективности тарелок и насадок других типов, однако конструкция их сравнительно проста. Эффективность насадочных и тарельчатых колонн во многих случаях может быть повышена за счет применения пульсирующих потоков. Существует два способа введения низкочастотных колебаний в массообменные аппараты: первый основан на создании возвратно-поступательного движения контактирующих фаз, такие аппараты называются пульсационными; второй предусматривает низкочастотные колебания контактных устройств внутри аппаратов, которые называются вибрационными.

Рис. 2. Схема экстракционной колонны для деасфальтизацин пропаном: а — нижняя часть колонны; б — жалюзийная тарелка; 1 — корпус колонны; 2 — коллектор; 3 — жалюзийные тарелки; 4 — пластины (жалюзи); 5 — дистанционные ребра; б — уголок; 7 — направляющая стойка; 8 — балка опорного каркаса. Потоки: I — сырье; II —тяжелая фаза (раствор асфальтовых веществ в пропане)

Литература:

1. А. И. Скобло, Ю. К. Молоканов, А. И. Владимиров, В. А. Щелкунов. Процессыи аппараты нефтегазопереработки и нефтехимии 3-е издание, переработанное и дополненное-М.,Недра 2000