В данной статье дается информация об эксперименте для выявление температуры и силы резания при различных режимов резания.

Ключевые слова: температура, резание, подача, глубина резания, скорость резания

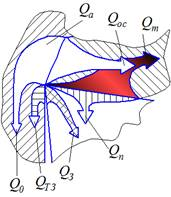

Процесс резания всегда сопровождается образованием тепла и повышением температуры в зоне обработки. Можно выделить три основных источника тепла: источник в зоне сдвига, вызванный процессом пластической деформации; источник в зоне трения между стружкой и инструментом на длине контакта с передней поверхностью; источник в зоне трения между заготовкой и инструментом на длине контакта с задней поверхностью (Рис. 1). Каждый из этих тепловых источников выделяет определенное количество теплоты, в результате чего происходит их взаимовлияние. При этом происходит нагрев стружки, заготовки и инструмента, оказывающий существенное влияние на ход процесса резания.

Рис.1. Схема взаимодействия источников тепла

В настоящее время большое развитие получает производство изделий мелкими сериями для конкретных заказов. В этих условиях выдвигается задача определения оптимальных режимов резания при минимальных затратах времени. Однако до настоящего времени выполнено очень мало исследований по установлению единых теоретических и теоретико-экспериментальных уравнений, позволяющих достаточно быстро определить оптимальные режимы резания при широком изменении физико-механических свойств обрабатываемых и инструментальных материалов. Существующая методика определения оптимальных режимов резания основаны на данных весьма трудоемких и дорогостоящих экспериментальных исследований.

Оптимальные режимы резания определяются по критерию износа режущего инструмента. Среди факторов, влияющих на износ режущих кромок, первостепенную роль играет температура резания. Опубликовано много теоретических методов определения температуры резания [1, с 288, 2, с 152].

Всякая ТС состоит из твердых тел, соприкасающихся между собой в той или иной последовательности, а также из жидкостей и газов, окружающих эти тела или циркулирующих внутри них. Каждое из твердых тел ТС имеет одну или несколько контактных поверхностей. Источники и стоки теплоты могут возникать как на этих поверхностях, так и за их пределами. Задача теплофизического анализа состоит в том, чтобы выяснить влияние совокупности источников и стоков, действующих в конкретной ТС, на температуру любого из компонентов этой системы [3, с 367].

В зависимости от целей анализа, могут быть поставлены задачи определить:

- законы распределения температур на различных участках ТС;

- средние температуры на поверхности тел;

- максимальные температуры, которые возникают в ТС на наиболее нагруженных или ответственных участках.

В целях выявления расчета температуры резания при механической обработке ставится эксперимент по новым методикам (бесконтактное измерение температуры резания). Эксперимент по исследованию термодинамической энергии при механической обработке в упругой системе проводятся на токарно-винторезном станке при продольном точении образцов. Опыт выполняется по методике классического (однофакторного) эксперимента, т. е. планомерно изменяют один фактор, влияющий на силу и температуру резания, другие факторы оставляют неизменными. В результате выполнения этой части эксперимента получают зависимость силы резания от данного фактора. Затем изменяют другой фактор, остальные, включая и первый, в ходе выполнения эксперимента не меняют. Получают зависимость силы резания от второго фактора и т. д.

Эксперимент выполняется при следующих условиях:

- обрабатываемый материал: сталь 45;

- инструмент проходной динамометр, оснащенный пластинкой из твердого сплава Т15К6;

- геометрические параметры инструмента: γ = 10; α = 8о, α1 = 8°; φ = 45°; φ1 = 45°; λ = 0°; ra = 0,5 мм;

- обработка образца производится без охлаждения;

- время сбора данных (включение АЦП) 15 с.

Эксперимент выполняется в следующем порядке:

1. Проводится резание обрабатываемого материала при последовательно изменяемых по схеме классического эксперимента параметрах режима резания:

а) базовые параметры режима резания: t = 1,5 мм; S = 0,20 мм/об; n = 200 обмин;

б) переменные параметры режима резания:

t= 1,0 1,5 2,0 2,5 мм;

s = 0,14–0,16–0,24–0,2 мм/об

n = 50–100–200–400 об/мин

На каждом режиме резания после того, как процесс резания установился, производится запись показании АЦП.

2. Результаты измерений записываются в файл, после всех экспериментов анализируются в отдельном окне программы, а затем при помощи тарировочных графиков показания переводятся с кода АЦП в кг·Н и °С.

3. Построение в прямоугольных координатах графиков зависимости касательной составляющей силы резания Р от глубины резания t.

4. Анализ результатов, характера полученных закономерностей.

Было рассмотрены оборудование, применяемые в работах по исследованию термодинамической энергии при механической обработке в упругой системе: «Камертон» — многоканальный анализатор; IN 3000 — стационарный инфракрасный пирометр для бесконтактного измерения температуры неметаллических или окрашенных (анодированных) металлических объектов или металлических объектов с покрытием и диапазоне от 0 до 500 °С; Электретный микрофон с активным усилителем МКУ-1: полоса частот от 150 Гц до 10 кГц, максимальное расстояние передачи сигнала по проводу диаметром 0,5 мм (не менее) 1000 м, габариты 28x7x7 мм3, чувствительность микрофона на частоте 1000 Гц (не менее) 7 мВ/Па, диапазон громкости звука 65–105 Дб; Датчик мощности SKM: переменный ток 5–50 А, переменное напряжение 200–250 В, активная мощность 1000–12500 Вт.; Датчик вибрации ВД03А; Лазерный отметчик «ОЛ-4»: потребляемая мощность — 5 мВт; длина волны — 650 нм; Токовые клещи-пробники КЭИ-м

После поставленного эксперимента, проводится обработка данных (табл.1), полученных в экспериментальных исследованиях, что бы выявить расчетные формулы силы резания и температуры резания.

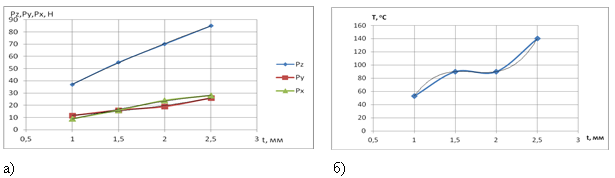

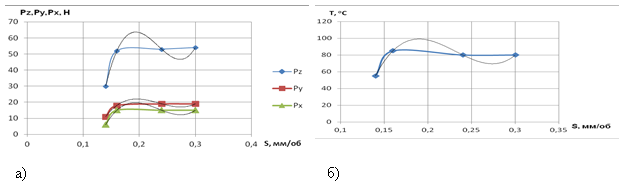

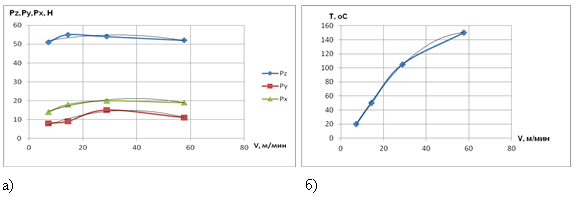

С помощью программы «Microsoft Office Excel» выполняется построение в прямоугольных координатах графиков зависимости касательной составляющей силы резания Pz, Ру, Рх (рис. 2. а) и температуры Т (рис. 2. б) от глубины резания t, так же от подачи S (рис. 3. а, б) и скорости резания V (рис. 4. а, б).

Таблица 1

Данные полученные в экспериментальных исследованиях

|

Номерсерииoпыта |

t, мм |

So,мм/об |

n, мин-1 |

V, м/мин |

Pz, Н |

Ру, Н |

Рx,н |

T,°С |

|

1 |

1 |

0,2 |

200 |

25,93 |

37 |

11,5 |

9 |

53 |

|

1,5 |

55 |

16 |

16 |

90 |

||||

|

2 |

70 |

19 |

24 |

90 |

||||

|

2,5 |

85 |

26 |

28 |

140 |

||||

|

2 |

1,5 |

0,14 |

200 |

28,82 |

30 |

11 |

6 |

55 |

|

0,16 |

200 |

28,82 |

52 |

18 |

15 |

85 |

||

|

0,24 |

53 |

19 |

15 |

80 |

||||

|

0,3 |

54 |

19 |

15 |

80 |

||||

|

3 |

1,5 |

0,2 |

50 |

7,2 |

51 |

14 |

8 |

20 |

|

100 |

14,4 |

55 |

18 |

9 |

50 |

|||

|

200 |

28,82 |

54 |

20 |

15 |

105 |

|||

|

400 |

57,65 |

52 |

19 |

11 |

150 |

Расчетные формулы по методу наименьших квадратов были выявлены на основе полученных результатов экспериментальных данных и построенных графиков. Зависимости силы резания от глубины резания:

Pz = -3t2 + 42,3t — 2,15 (3.5)

Px = -3t2 + 23,5t — 11,75 (3.6)

Py = 2,5t2 + 0,55t + 8,725 (3.7)

Зависимость температуры резания от глубины резания:

T = 116t3–596t2 + 1013t — 480 (3.8)

Рис. 2. График зависимости: а — касательной составляющей силы резания PZ, РY, РX oт глубины резания t; б — касательной составляющей температуры резания Т от глубины резания t

Зависимости силы резания от подачи при точении:

Pz = 68155S3–47679S2 + 10796S — 734 (3.9)

Py = 20536S3–14464S2 + 3301S — 224 (3.10)

Px= 28125S3–19687S2 + 4455S — 309 (3.11)

Рис. 3. График зависимости: а — касательной составляющей силы резания Pz, РY, РX oт подачи S при точении; б — касательной составляющей температуры резания Т от подачи S при точении

Зависимость температуры резания от подачи при точении:

T = 10044S3–69866S2 + 15670S — 1045 (3.12)

Зависимости силы резания от скорости резания:

Pz = -0,004V2 + 0,301V + 50 (3.13)

Py = -0,006V2 + 0,507V + 11,17 (3.14)

Px = -0,008V2 + 0,641V + 3,004 (3.15)

Зависимость температуры резания от скорости резания:

T= -0,046V2 + 5,607V — 19,12 (3.16)

Рис. 4. График зависимости: а — касательной составляющей силы резания Pz, РY, РX oт скорости резания V; б — касательной составляющей температуры резания Т от скорости резания V

На основании результатов сделаем следующие выводы, касающиеся сил резания:

- при увеличении глубины резания соответственно увеличивается площадь срезаемого слоя (f = t × So) и объем деформируемого материала, при увеличении подачи также увеличивается площадь срезаемого слоя, аппроксимированная зависимость представлена на рис. 26, а;

- замедление роста Pz, Ру, Рх при увеличении подачи объясняется тем, что при увеличении подачи соответственно увеличивается толщина среза;

- известно, что с увеличением толщины среза уменьшается деформация в зоне резания, о чем свидетельствует снижение коэффициента укорочения Kf (см. рис. 26, а). Это и приводит к замедлению роста Pz, Ру, Рх.

Выводы, касающиеся температуры резания:

- с ростом скорости резания увеличивается количество выделяющейся теплоты. При этом возрастает и температура резания, так как условия теплоотвода остаются практически неизменными. Однако прирост температуры отстает от увеличения скорости резания (рис. 27, а).

- с увеличением подачи возрастает составляющая силы резания Pz и, следовательно, количество выделяющейся теплоты. Но составляющая силы резания Pz возрастает в меньшей степени, чем увеличивается подача, и потому прирост тепла отстает от роста подачи. При этом центр давления стружки на резец отдаляется от режущей кромки и увеличивается площадь соприкосновения стружки с резном (рис. 26, б), поэтому улучшаются условия теплоотвода;

- экспериментальные данные, полученные на сконструированном стенде компьютерной диагностики с использованием АЦП, подтверждаются как теоретическими, так и расчетными методами определения сил и температуры резания.

-

Литература:

1. Резников А. Н. Теплофизика резания. −М.: Машиностроение, 1969..

2. Силин С. С. Метод подобия при резании материалов. −М.: Машиностроение, 1979.

3. Зорев Н. Н. Вопросы механики процесса резания металлов. − М.: Машгиз, 1956.