Проектирование систем автоматизации для контроля уровня жидкостей в технологических резервуарах представляет собой актуальную задачу, направленную на повышение эффективности и надежности процессов в химической, пищевой, фармацевтической промышленности и сельском хозяйстве [1]. Современные исследования и практика показывают, что традиционные методы контроля уровня (поплавковые, емкостные, ультразвуковые датчики) могут обладать недостатками, такими как зависимость от свойств жидкости (электропроводность, диэлектрическая проницаемость), сложность установки и калибровки, а также ограниченная информативность [2]. В отличие от них, метод прямого взвешивания резервуара на тензометрических датчиках (весах) обеспечивает высокую точность, универсальность по отношению к типу жидкости и позволяет непосредственно измерять ее массу, что является важным параметром для технологических рецептур. Актуальность разработки заключается в проектировании недорогого, автономного и легко настраиваемого устройства, которое совмещает в себе функции точного измерения, автоматического регулирования и удобного человеко-машинного взаимодействия.

Устройство автоматического контроля уровня в соответствие с заданными уставками является прибором, решающим задачу поддержания количества жидкости в резервуаре в заданных пределах путем управления исполнительными механизмами. Целью настоящего исследования является проектирование программируемого микроконтроллерного устройства, обеспечивающего автоматическое управление насосом налива и клапаном (или насосом) стравливания на основе сигнала от модуля весов. Актуальность исследования обусловлена тем, что многие существующие решения для взвешивания являются либо слишком сложными и дорогими (промышленные контроллеры), либо недостаточно гибкими для тонкой настройки под конкретную установку. Одним из эффективных решений обозначенной проблемы является проектирование специализированного устройства на основе популярной микроконтроллерной платформы.

Предлагаемое устройство должно реализовывать следующие функции:

- непрерывное измерение общей массы резервуара с жидкостью с помощью тензометрического модуля весов;

- автоматическое поддержание уровня жидкости в заданном диапазоне путем включения/выключения насоса подкачки и клапана стравливания по релейному закону управления;

- индикацию на графическом ЖКИ-дисплее текущей массы, заданного уровня, текущего режима работы и состояния исполнительных устройств;

- пошаговую настройку всех параметров системы через интуитивный интерфейс с тремя кнопками («Режим», «Больше», «Меньше»);

- возможность компенсации массы пустого резервуара (тарирование) для измерения только массы жидкости;

- установку нижнего и верхнего порогов гистерезиса для предотвращения частых переключений исполнительных механизмов.

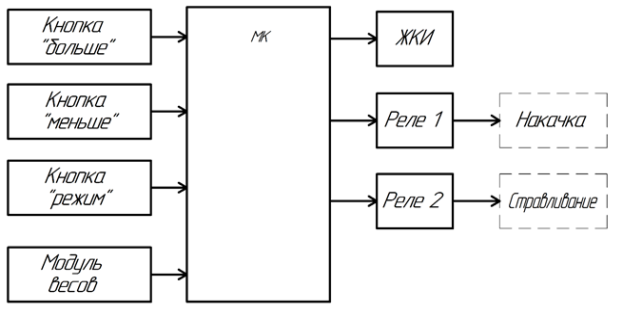

Структурная схема предлагаемого устройства, удовлетворяющего обозначенным функциональным требованиям, представлена на рис. 1. Основу управления системой составляет микроконтроллер, который выполняет функции сбора данных, обработки, управления и взаимодействия с пользователем [3].

Рис. 1. Структурная схема устройства автоматического контроля уровня жидкости в резервуаре

Модуль весов на основе тензометрических датчиков и прецизионного АЦП (например, HX711) подключен к микроконтроллеру через последовательный интерфейс и передает данные о текущей массе резервуара. Полученное значение микроконтроллер корректирует на величину тары (массы пустого резервуара) и пересчитывает в проценты заполнения относительно заданного пользователем номинала.

Блок управления состоит из двух силовых реле (Реле 1 «Накачка» и Реле 2 «Стравливание»), которые коммутируют питание внешних исполнительных устройств. Логика управления реализуется программно: если текущий уровень ниже установленного нижнего порога, включается Реле 1; если уровень превышает верхний порог — включается Реле 2; в промежуточной зоне гистерезиса оба реле выключены.

Блок индикации и настройки включает в себя графический ЖКИ-дисплей для визуализации информации и три тактовых кнопки. Кнопка «Режим» обеспечивает циклическое переключение между рабочим экраном и конфигурационными меню: установка целевого уровня (в % или единицах массы), установка нижнего и верхнего порогов срабатывания, процедура тарирования (обнуления веса пустого резервуара). Кнопки «Больше» и «Меньше» служат для изменения значений в выбранном режиме настройки.

Таким образом, предложена структура программируемого устройства автоматического контроля уровня жидкости методом прямого взвешивания, представленная соответствующей структурной схемой, на которой отражены ключевые функциональные модули и интерфейсы взаимодействия. Разработанное устройство позволяет поддерживать заданный уровень жидкости, обеспечивает высокую универсальность за счет независимости от типа среды и предлагает удобный пользовательский интерфейс для настройки основных параметров, что способствует повышению уровня автоматизации технологических процессов, связанных с хранением и дозированием жидких продуктов.

Литература:

- Кузнецов, Ю. В. Гидравлика для агротехников: учебник для СПО / Ю. В. Кузнецов, А. Г. Никифоров. — Санкт-Петербург: Лань, 2025. — 196 с.

- Лобов, Д. Г. Системы автоматического регулирования: учебное пособие / Д. Г. Лобов, Е. А. Гонтовой, Д. Б. Пономарев. — Омск: ОмГТУ, 2023. — 120 с.

- Мартин Т. Микроконтроллеры Atmega. Семейство микроконтроллеров AVR. Вводный курс. — М.: изд. Додэка-XXI, 2010. — 296 с.