В статье анализируется использование аддитивных технологий в процессе сервисного обслуживания скоростного подвижного состава с целью сокращения времени и затрат на обслуживание. Проведен обзор зарубежного опыта применения подобных технологий. Рассмотрены подходы к реализации аддитивных методов и выбор наиболее эффективных вариантов для применения в обслуживании высокоскоростных поездов. Также представлены преимущества, недостатки и возможные риски внедрения аддитивных технологий в сферу обслуживания подвижного состава.

Ключевые слова: высокоскоростные поезда, аддитивные технологии, железнодорожный транспорт, сервиснoе обслуживание, безопасность движения, 3D-печать, программное обеспечение, подвижной состав.

Повышение скорости движения подвижного состава и, как следствие, повышение его безопасности влечёт за собой внедрение новых технологий. Одна из таких новых технологий совершенствования сервисного обслуживания поездов — «Аддитивная». Она представляет из себя — метод создания трёхмерных объектов, компонентов или изделий путём послойного добавления материала. Такие трёхмерные объекты создаются с помощью 3D-принтеров.

Сервисное обслуживание подразделяется на плановое и внеплановое.

Плановое обслуживание представляет собой постановку ВСПС на ремонт по достижению пробега или эксплуатационного времени. В этом случае вся номенклатура ремонтируемых или заменяемых компонентов определена в Конструкторской документации (далее — КД). Заказ на данные детали осуществлен заблаговременно, и они просто ждут своей очереди на замену и последующей отправкой на ремонт в сторонние организации.

Отнюдь другая ситуация обстоит в сфере непланового ремонта. По каким-либо причинам любой из узлов ВСПС может выйти из строя или же конкретно какая-то деталь этого узла при не достижении установленного пробега или времени эксплуатации. На балансе склада имеется некий запас узлов для оперативной замены в таких случаях, но и этот запас — иссякаемый. В случае невозможности своевременной установки заменяемой детали на ВСПС происходит простой подвижного состава, что в свою очередь влечёт за собой материальные и финансовые убытки.

Также можно рассмотреть ситуацию поломки детали в какой-либо сборочной единице. Без применения аддитивных технологий появляется необходимость заказа всей сборочной единицы, когда в свою очередь с применением аддитивных технологий имеется возможность воспроизвести лишь вышедшею из строя деталь. Заказ всей сборочной единицы влечёт за собой дополнительные временные и финансовые потери.

Привести мировой опыт использования аддитивных технологий при сервисе подвижного состава. Перечислить и описать методы, применяемые в аддитивных технологиях, указать преимущества и недостатки.

США является первой страной, которая ввела аддитивные технологии в нашу жизнь. Американский инженер Чарльз Халл в 1986 году собрал первый 3D-принтер.

Рис. 1. Чарльз Халл с изделием, изготовленным с помощью аддитивных технологий

Использование аддитивных технологий началось с военной промышленности. Скотт Крамп — американский инженер первый придумал и собрал устройство работающее на основе метода послойного наплавления.

Рис. 2. Скотт Крамп с изделием, изготовленным с помощью аддитивных технологий

3D-принтинг дает возможность ускорить процесс выполнения заказов, снизить количество отходов и создавать сложные конструктивные элементы. Эта технология включает различные подходы, такие как:

— моделирование методом плавленого напыления (FDM) для создания пластиковых прототипов;

— селективное лазерное плавление (SLM) и стереолитография (SLA) для производства прочных и термостойких изделий на заказ;

— прямое лазерное спекание металлов (DMLS) для изготовления сложных и легких металлических деталей.

Таблица 1

Сравнение популярных методов аддитивных технологий

|

Критерий |

FDM |

SLA |

SLS |

DLP |

|

Принцип работы |

Экструзия и отвердевание расплавленного термопластика |

Отвердевание жидкой фотополимерной смолы при воздействии ультрафиолетового лазера. |

Спекание порошкообразных материалов лазером. |

Отвердевание фотополимерной смолы при воздействии света проектора с ультрафиолетовым диапазоном. |

|

Материалы |

Термопласты (PLA, ABS и др.) |

Фотополимерные смолы. |

Полимерные порошки, металлические порошки, стекло, керамика. |

Фотополимерные смолы. |

|

Точность и детализация |

Средняя до высокая. Меньше детализация по сравнению с SLA и DLP. |

Высокая. Хорошие детализация и качество поверхности. |

Высокая в зависимости от размера частиц порошка. Поверхность может быть пористой. |

Высокая. Схоже с SLA по качеству и детализации. |

|

Время печати |

Среднее до быстрого, зависит от сложности объекта и настроек печати. |

Сравнительно медленнее из-за слоя за слоем отвердевания смолы. |

Среднее, зависит от объема порошка и сложности объекта. |

Быстрее SLA из-за одновременного отвердевания целого слоя. |

|

Стоимость |

Низкая. Доступны недорогие материалы и оборудование. |

Средняя до высокая. Высокая стоимость материалов и оборудования. |

Высокая. Дорогостоящие материалы и оборудование. |

Средняя до высокая. Стоимость материалов и оборудования схожа с SLA. |

Ниже подробнее опишем сущность, а также преимущества и недостатки наиболее широко применяемых методов.

Технология FDM (Fused Deposition Modeling , моделирование методом послойного наплавления) является одним из наиболее распространённых методов аддитивного производства (3D-печати).

Область применения технологии:

— Прототипирование и дизайн изделий: позволяет быстро создавать прототипы для оценки формы, эргономики и функциональности.

— Производство конечных деталей: особенно при малых тиражах или индивидуальных заказах, где необходима высокая точность и сложная геометрия.

— Образование и научные исследования: для обучения, экспериментов и разработки новых продуктов.

— Автомобильная и авиационная промышленность: для изготовления моделях, демонстрационных образцов и отдельных деталей.

— Медицина: создание протезов, ортопедических элементов и учебных моделей анатомии.

FDM основана на нагреве термопластичных материалов до состояния расплава и их постепенном нанесении послойно на платформу для формирования трёхмерной модели. В процессе работы используется экструдтер — устройство, которое подаёт нить пластика (обычно ABS, PLA, PETG или другие материалы) через нагреваемую головку (экструдер) с соплом. Материал плавится внутри головки и вытягивается через нить, которая создаёт слой за слоем конструкции. После укладки каждого слоя пластик быстро застывает, обеспечивая сборку объекта.

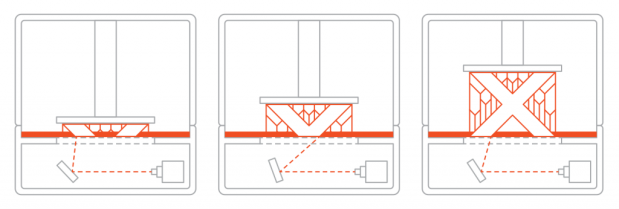

Рис. 3. Пример применения FDM метода

В данном методе деталь создаётся поэтапно т. е. слоями. Экструдер принтера с соплом нагревается, расплавляет пластиковую нить, и эта масса наносится на платформу или уже сформированные нижние слои. Для того чтобы добиться нужного качества напечатанного изделия, можно изменять высоту слоя нанесения материала. Данная технология является одной из самых доступных на рынке аддитивных технологий, а также не сложной на практике.

Преимущества использования технологии FDM включают:

- Простота и доступность оборудования: FDM- printing требует относительно недорогого оборудования, что делает его популярным среди образовательных учреждений и малого бизнеса.

- Разнообразие материалов: доступно использование различных термопластичных материалов, таких как PLA, ABS, PETG и другие, что позволяет выбирать оптимальные свойства для конкретных задач.

- Простота моделирования и эксплуатации: технологии FDM хорошо подходят для начинающих благодаря простоте программного обеспечения и операционного процесса.

- Возможность создания прототипов и функциональных деталей: FDM позволяет быстро получать прототипы, а также производить детали с хорошей механической прочностью.

- Массовое производство и масштабируемость: методы FDM легко масштабируются и позволяют печатать сразу несколько объектов по очереди.

- Возможность использования дополнительных материалов: современные принтеры позволяют использовать композиты или разноцветные нити, расширяя творческие и технические возможности.

- Экономическая эффективность: благодаря низкой стоимости материалов и оборудования FDM является одним из наиболее экономичных методов аддитивного производства.

Недостатки FDM:

- Ограниченная точность и разрешение: FDM-метод обычно обеспечивает менее высокую точность по сравнению с другими технологиями (например, SLA или SLS), что может влиять на качество деталей с малыми допусками.

- Поверхностная шероховатость: Вылитая поверхность часто имеет заметную шероховатость из-за слоистого нанесения материала, что требует последующей обработки для получения гладких поверхностей.

- Ограничения по материалам: Хотя ассортимент материалов для FDM постоянно расширяется, он все еще менее разнообразен по сравнению с другими методами. Обычно используют термопластики, такие как PLA, ABS, PETG, что ограничивает применение в требовательных к характеристикам средах.

- Долгое время производства: Построение деталей с помощью FDM может занимать значительное время из-за необходимости многослойного нанесения, особенно при больших или сложных моделях.

- Недостаточная прочность по слоистости: Структура, сформированная по слоям, может иметь сниженные механические свойства и склонна к разрушению по слоям (отделению), что ограничивает использование в функциональных и нагрузочных изделиях.

- Возможность появления деформаций и усадки: При охлаждении пластик может давать усадку и деформацию, что влияет на размеры и точность готового изделия.

- Ограничения по размерам: Размеры печатаемых изделий ограничены возможностями самой печатной платформы и точностью перемещений принтера.

Стереолитография (SLA) — это аддитивный метод производства, основанный на использовании фотополимерных смол и ультрафиолетового лазера для поэтапного твердения слоёв материала в соответствии с цифровой моделью. В процессе используется жидкая фоточувствительная смола, которая затвердевает под действием лазерного луча, формируя точные и сложные геометрические формы.

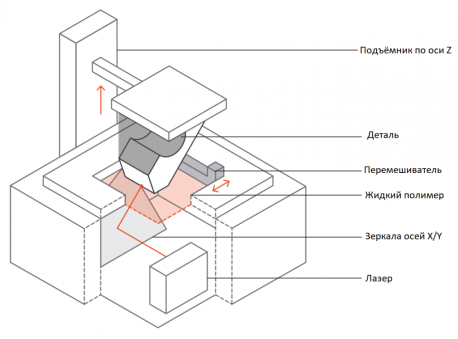

Принцип работы процесса следующий (см. рисунок 4):

- Создание 3D-модели: Разработка цифровой модели изделия в CAD-программе.

- Подготовка файла: Генерация слайс-инструкций (слоёв), необходимых для пошагового построения модели.

- Заливка фотополимера: В резервуар с жидким фотополимером опускается платформа, которая затем последовательно поднимается и опускается.

- Твердение слоя: Лазер сканирует поверхность слоя, послойно отвердевая фотополимер в нужных местах.

- Постобработка: После завершения формирования модели её извлекают из ванны, проводят дополнительное отверждение (например, ультрафиолетовой лампой) и обработку поверхности.

Рис. 4. Процесс 3D-печати методом SLA

Рис. 5. Схема работы SLA-принтера

Некоторые преимущества SLA включают:

— Высокую точность и детализацию, позволяющие производить изделия с мелкими элементами, четкими гранями и гладкой поверхностью;

— Улучшенное качество поверхности, благодаря чему требуется меньше работы по доводке, что способствует сокращению времени и затрат на постобработку в процессе изготовления.

Преимущества SLA 3D-печати включают возможность производства крупных объектов или мелкосерийных изделий. Максимальные размеры рабочей зоны таких принтеров могут превышать 1,5 метра. Этот метод отличается быстрой изготовлением: готовое изделие можно получить всего за несколько часов, так как не требуется промежуточная обработка или использование оснастки.

Однако у технологии SLA есть и недостатки:

— Высокая стоимость. Сам принтер и расходные материалы, такие как смолы, чаще всего обходятся дороже по сравнению с другими методами 3D-печати.

— Ограниченный выбор материалов. Некоторые смолы бывают хрупкими или чувствительными к ультрафиолетовому свету и влаге, что может негативно влиять на долговечность и стабильность напечатанных объектов со временем.

— Необходимость последующей обработки. Изделия требуют обязательного этапа постобработки — удаления неотвержденной смолы и ультрафиолетового отверждения.

— Токсичность расходных материалов. Работа с такими смолами требует специального помещения и использования средств индивидуальной защиты.

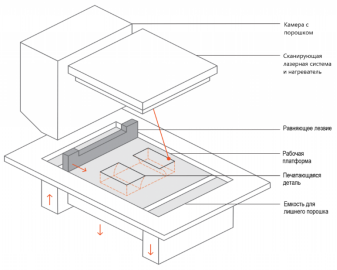

Селективное лазерное спекание (SLS) — это аддитивная технология, основанная на использовании лазерного излучения для спекания порошковых материалов (пластиковых, металлических или керамических) в определённых участках слоя. Этот процесс позволяет создавать детали с высокой точностью и сложной геометрией без необходимости применения специальных средств поддержки.

Рис. 6. Изделие, изготовленное SLS-методом

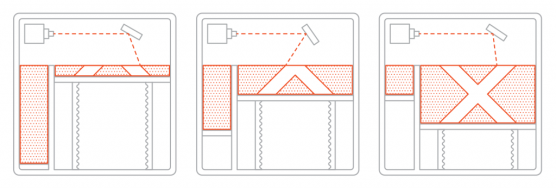

Технология производства метода SLS представляет из себя (рисунок 7):

- Подготовка модели: 3D-модель изделия создается в CAD-программе и разбивается на слои.

- Подготовка принтера: В камеру загружают порошковый материал.

- Печать:

— Поверхность порошка равномерно распределяется слоем толщиной, определённой настройками.

— Лазер движется по области, спекание (синтез) порошка в области, заданной моделью, создавая слой детали.

— После завершения слоя, подается новый слой порошка, и процесс повторяется, пока модель полностью не сформируется.

- Охлаждение: После завершения печати деталь охолаживается в камере.

- Обработка: Выйдя из камеры, часть излишков порошка удаляется, выполняется финальная обработка и, при необходимости, послеполировка.

Рис. 7. Процесс печати методом SLS

Рис. 8. Схема SLS 3D-принтера

Преимущества и ограничения технологии SLS:

— Детали, изготовленные методом SLS, обладают равномерными, изотропными механическими характеристиками, что делает их подходящими для создания функциональных элементов и прототипов.

— В процессе SLS не требуется использование поддерживающих структур, что позволяет легко реализовывать сложные геометрические формы.

— Возможности SLS в производстве подходят для мелкосерийных и среднесерийных заказов.

— На сегодняшний день доступны преимущественно промышленные устройства для SLS, что связано с более длительным сроком изготовления по сравнению с технологиями FDM и SLA.

— Внешняя поверхность деталей при использовании данного метода имеет большую шероховатость и даже пористость, что потом может потребовать механической обаботки.

— Данная технология с трудом воспроизводит мелкие отверстия и плоские элементы, так как такие детали могут деформироваться или перекоситься.

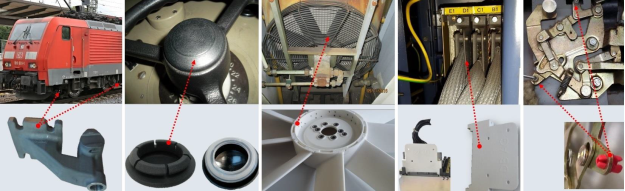

Согласно вышеперечисленным методам на ж/д транспорте может применяться SLS метод. Примеры запчастей, напечатанных таким методом приведены на рисунке 9.

Рис. 9. Запчасти локомотивов, напечатанные методом SLS

В случае, если не имеется в наличии КД на какой-либо компонент производится реверс-инжиниринг (разработка 3D-модели и чертежей по оригиналу изделия).

Внедрение аддитивных технологий в сервисное обслуживание подвижного состава позволяет значительно повысить эффективность ремонтных процессов за счет изготовления сложных или индивидуальных запчастей непосредственно на месте, сокращения времени простоя и снижения затрат на логистику. Использование 3D-печати способствует быстрому прототипированию, восстановлению изношенных деталей и созданию запасных частей с минимальными затратами, а также позволяет адаптировать ремонтные решения под специфические требования конкретных единиц подвижного состава. В результате достигается более высокая точность в обслуживании, сокращаются сроки проведения ремонтных работ, улучшается качество восстановленных деталей и увеличивается общая надежность подвижного состава. Также целесообразным является совместное применение сторонних программ с аддитивными технологиями для оптимизации качества продукции.

Одним из главных недостатков аддитивных технологий является цена принтеров и материалов для печати деталей. В то же время, эта проблема не является однозначной и требует экономического анализа, а также зависит от множества факторов. Для деталей, реализуемых на 3D-печати, нужно иметь сертификат соответствия, что скажется на изменении текущей технологии ремонта и документальной базы. В нормативных актах указан вес детали, при котором изделие не нуждается в обязательной сертификации и может устанавливаться на подвижной состав на страх и риск ремонтной организации.

Для реализации лучшего экономического эффекта при вводе такой технологии в России нужно рассмотреть возможности использования аддитивных методов в сервисном обслуживании и эксплуатации подвижного состава, учитывая введённые достижения в данной сфере, включая разработки сторонних организаций, предоставляющих такие услуги вблизи ремонтных предприятий.

По результатам исследования аддитивных технологий можно сделать следующие подробные выводы. Во-первых, использование аддитивных технологий существенно расширяет возможности производства и ремонта запасных частей за счет изготовления сложных геометрий, которые трудно или невозможно реализовать традиционными методами изготовления. Это позволяет повысить точность и качество восстановительных работ. Во-вторых, внедрение 3D-печати и других аддитивных методов способствует сокращению времени, необходимого на изготовление и ремонт деталей, что особенно важно в условиях ограниченных сроков обслуживания и необходимости минимизации простоя подвижного состава. В-третьих, аддитивные технологии позволяют значительно снизить затраты на логистику и хранение запасных частей за счет их изготовления по мере необходимости и на месте выполнения ремонта. В-четвертых, такие технологии обеспечивают повышение гибкости производственных процессов, позволяют быстро адаптироваться под уникальные или нестандартные требования ремонтных работ и создавать прототипы новых деталей для тестирования. В-пятых, внедрение аддитивных технологий способствует развитию инновационного потенциала сервисных служб, повышая их конкурентоспособность и технологическую независимость. В целом, применение аддитивных технологий в области обслуживания подвижного состава открывает широкие перспективы для повышения эффективности, надежности и экономической целесообразности ремонтных процессов, однако требует дальнейших исследований и внедрения методов контроля и стандартизации качества изготавливаемых деталей.

Дальнейшими направлениями развития темы аддитивных технологий является:

— экономический расчёт целесообразности применения аддитивных технологий;

— создание нормативно-правовых документов и стандартов для сертификации аддитивных технологий, которые будут гарантировать безопасность и надежность напечатанных компонентов;

— разработка новых материалов;

— оптимизация процессов аддитивных технологий;

— интеграция с цифровыми технологиями.

Литература:

- SLA Технология. Как работает 3D печать SLA. [Электронный ресурс]. — 2013 — https://3dtool.ru/stati/sla-tekhnologiya-kak-rabotaet-3d-pechat-sla/ (дата обращения 14.04.2025)

- 10 новых технологий и инноваций в ж/д отрасли в 2025 году. [Электронный ресурс]. — 2025 — https://innovanews.ru/info/innovations/10-novykh-tekhnologijj-i-innovatsijj-v-zheleznodorozhnojj-otrasli-v-2025-godu/ (дата обращения 14.04.2025)

- Технология FDM печати: метод послойного наплавления в 3D моделировании. [Электронный ресурс]. — 2013 — https://habr.com/ru/companies/top3dshop/articles/822743/ (дата обращения 14.04.2025)

- Применение 3d-печати в сервисном и ремонтном производстве. [Учебно-методическое пособие]. ЯГТУ — 2024–76 с.

- Железнодорожный транспорт [Ежемесячный научно-теоретический технико-экономический журнал]. — 2024 № 5 — Москва 55 с.

- Железнодорожный транспорт [Ежемесячный научно-теоретический технико-экономический журнал]. — 2019 № 8 — Москва 77 с.