В статье рассматриваются проблемы ручной диагностики подвижного состава после этапа чистки и сушки в депо.

Предлагается внедрение автоматизированного диагностического центра, интегрированного в концепцию «умного депо», который обеспечивает контроль геометрических параметров колесных пар, токоприёмников, габаритов подвижного состава и выявление механических дефектов. Анализируются существующие решения, такие как российские комплексы «Комплекс-2», системы Siemens Railigent, Alstom HealthHub с TrainScanner, а также технологии CRRC и Hotbox Detectors.

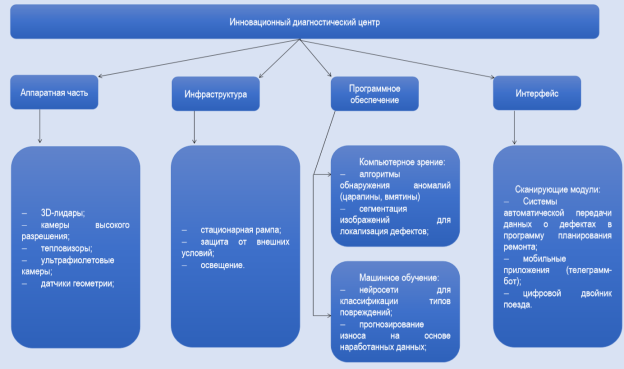

Рассмотрена архитектура стационарной диагностической системы, включающая 3D-лидары, тепловизоры, камеры высокого разрешения и алгоритмы машинного обучения для анализа повреждений.

Ключевые слова: автоматизированная диагностика , умное депо , высокоскоростные поезда , предиктивная аналитика , компьютерное зрение , машинное обучение , железнодорожный транспорт .

Процесс диагностики подвижного состава после этапа чистки и сушки в депо в настоящее время часто выполняется вручную, что приводит к нескольким важным проблемам:

– Человеческий фактор: вручную проводить диагностику сложно и времязатратно, что увеличивает вероятность ошибок или пропуска повреждения;

– Низкая эффективность: традиционные методы контроля не обеспечивают оперативность и точность диагностики. Это может привести к задержкам в обслуживании, недооценке повреждений или наоборот — избыточным затратам на диагностику;

– Отсутствие объективности и стандартизации: порой диагностика зависит от субъективных оценок специалистов, что снижает качество анализа и принятия решений по ремонту.

Важным этапом жизненного цикла высокоскоростного поезда является его сервисное обслуживание, включающее в себя визуальные осмотры и инспекции.

Визуальный осмотр предусматривает в себе контролирование основных параметров оборудования поезда: нужно выдерживание определенных размеров, зазоров, сопротивлений электрической изоляции, отсутствие механических повреждений. Также визуальный осмотр включают все основные виды инспекций и ревизий. Традиционно данный вид работ производится ремонтным персоналом вручную, однако на начальном этапе запуска высокоскоростной магистрали в 2028 году понадобится 28 поездов, а в целом потребности оцениваются в 44 поезда. Учитывая при этом интервалы отправления поездов с конечных станций в часы пик 10–15 минут очевидно, что в сервисном предприятии понадобится большой штат ремонтного персонала, большая часть которого будет задействована в визуальных осмотрах и инспекциях оборудования.

Для оптимизации сервисного обслуживания высокоскоростных поездов в перспективе можно применять автоматизированный диагностический центр, обеспечивающий:

– контроль эксплуатационных геометрических параметров колесных пар и тормозного оборудования;

– контроль параметров токоприёмников;

– измерение габарита подвижного состава и сравнение его с идеальной 3d-моделью;

– обнаружение дефектов механической части и кузова (царапины, сколы, коррозия, разбитые стёкла)

Предлагаемая система будет являться частью «умного депо» и в интеграции с системой бортовой диагностики поезда позволит заранее создавать заказ-наряды на внеплановую замену или дополнительный осмотр оборудования.

Подобные системы существуют и активно применяются в различных странах для автоматизированного контроля подвижного состава при заезде на сервисное обслуживание.

– Автоматизированный диагностический комплекс для контроля геометрических параметров колесных пар вагонов «Комплекс» [1] и «Комплекс 2» [2], «Комплекс-Л» [3] — Сибирский центр транспортных технологий, Россия

Комплекс предназначен для выявления на ходу поезда износов цельнокатанных колёс, передачи полученной информации на ближайший пункт технического обслуживания. Принцип действия системы основан на лазерном бесконтактном контроле геометрии движущихся трехмерных объектов с помощью триангуляционных датчиков положения.

Отличительной особенностью «Комплекс-2» является бесконтактное измерение геометрических параметров колёсных пар подвижного состава на ходу поезда при скоростях до 80 км/ч в различных климатических условиях. Применение системы позволят повысить надёжность эксплуатации подвижного состава и максимально устранить вероятность возникновения аварийных ситуаций на железной дороге, вызванных дефектами колесных пар.

Контролируемые параметры колёсных пар:

– толщина обода;

– толщина гребня;

– сумма и разница толщин гребней;

– ширина обода;

– равномерный прокат по кругу катания;

– диаметр колеса по кругу катания;

– расстояние между внутренними гранями ободьев колёс

– угол набегания.

Технические характеристики

– измерение на скоростях движения поезда до 80 км/ч;

– погрешность измерений линейных размеров до 0,5 мм;

– рабочий интервал температур от -50 до +50 °С;

– напряжение питания 220 В;

– потребляемая мощность не более 3 кВт.

– исполнение пылевлагонепроницаемое с термостабилизацией

Идентификация подвижных единиц возможна как с использованием входящих в комплект поставки видеокамер, так и в автоматическом режиме с использованием информации САИ ПС «Пальма».

Результаты измерений накапливаются в базе данных и передаются по протоколу TCP/IP на АРМы оператора ПТОЛ, в депо приписки локомотива и в АСУ-Т. По результатам замера формируется справка ТУ-17.

Рис. 1. Диагностическая система «Комплекс» на подходе к ПТО «Инская»

– Siemens Mobility [4]

Компания разрабатывает бортовые системы диагностики для поездов. Система Railigent использует искусственный интеллект для мониторинга состояния поездов, включая анализ данных с датчиков, установленных на поезде.

В некоторых депо (например, DB Fernverkehr в Германии) внедряют роботизированные системы для очистки и первичного осмотра кузова.

– Alstom (Bombardier) [3]

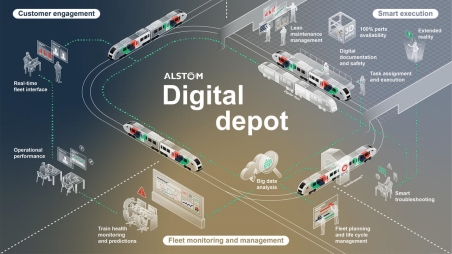

После поглощения Bombardier Transportation, Alstom внедряет решения вроде HealthHub — платформы для предиктивной аналитики. Система интегрирует данные с датчиков, установленных в депо, чтобы выявлять дефекты тормозов, пантографов и рессорного подвешивания.

Составной частью системы HealthHub являются производимые MERMEC Group стационарные комплексы TrainScanner, которые сканируют поезда на низкой скорости (до 15 км/ч). Технология объединяет 3D-моделирование, камеры видимого спектра и ИК-сенсоры для выявления дефектов.

Рис. 2. «Умная» организация сервисного обслуживания поезда от Alstom

Рис. 3. Trainscaner от Alstom для поезда в Польше

– CRRC (Китай) [4]

Китайская компания CRRC использует автоматизированные диагностические тоннели на своих заводах и в сервисных предприятиях. Системы включают тепловизоры для контроля перегрева букс и лазерные сканеры для проверки геометрии колес, применяются интеллектуальные инспекционные роботы.

В метро Сингапура и Гонконга также установлены камеры с ИИ, которые анализируют состояние токосъемников при заезде составов в депо.

Рис. 4. Интелектуальный инспекционный робот производства CRRC Sifang осуществляет сканирование тележечного оборудования поезда в электродепо Ухань

– США [5]

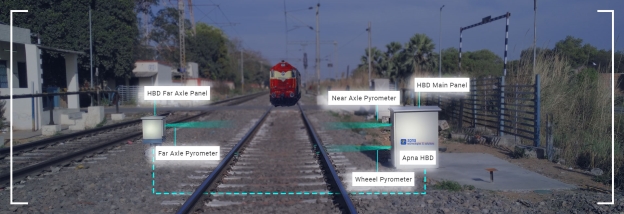

Системы Hotbox Detectors (США, Европа) устанавливаются на путях и в депо для мониторинга перегрева букс и колесных пар. Применяются в метро Нью-Йорка и на железных дорогах Германии.

Рис. 5. Система ApnaTech HotBox

Описание исследуемой системы

Рис. 6. Архитектура стационарной автоматизированной системы для диагностики внешнего технического состояния подвижного состава

Архитектура стационарной автоматизированной системы для диагностики внешнего технического состояния подвижного состава может быть реализована способом, приведённым на рисунке 1.

В архитектуру стационарной автоматизированной системы входят:

- Аппаратная часть:

Сканирующие модули:

– 3D-лидары и лазерные сканеры: для построения точной 3D-модели поезда и выявления деформаций кузова;

– камеры высокого разрешения видимого спектра — для съёмки поверхностей вагона;

– тепловизоры — для обнаружения перегрева узлов (тормоза, подшипники);

– ультрафиолетовые камеры — для выявления микротрещин;

– датчики геометрии: лазерные измерители зазоров и отклонений в конструкции.

- Инфраструктура

– стационарная рампа: установка в зоне проезда (депо, терминал, въездная зона). Оснащается датчиками по бокам, сверху и снизу для полного охвата.

– защита от внешних условий: пыле- и влагозащита, система обдува/самоочистки линз.

– освещение: прожекторы с регулируемой яркостью для работы ночью и в плохую погоду.

- Программное обеспечение:

– Компьютерное зрение:

- алгоритмы обнаружения аномалий (царапины, вмятины) на основе сравнения с эталонными моделями.

- сегментация изображений для локализации дефектов.

– Машинное обучение:

- нейросети (CNN, Vision Transformers) для классификации типов повреждений;

- прогнозирование износа на основе данных о наработке;

- Интеграция и интерфейсы:

– системы автоматической передачи данных о дефектах в программу управления ремонтами;

– мобильные приложения (телеграмм-бот): уведомления для техников с фотографиями, координатами повреждений и рекомендациями по ремонту;

– цифровой двойник: создание виртуальной копии транспорта для отслеживания изменений состояния во времени.

Пример работы системы:

- Поезд въезжает в ремонтное стойло через диагностические ворота на низкой скорости (5–10 км/ч);

- Датчики сканируют поверхность, колеса и узлы, создавая 3D-модель и тепловую карту;

- ПО анализирует данные, сравнивает с предыдущими проверками и эталонами;

- При обнаружении дефектов система формирует отчет, отправляет уведомление в ремонтную службу и обновляет цифровой двойник поезда.

Такая система позволит перевести диагностику на качественно новый уровень, минимизируя человеческий фактор и сокращая время простоя транспорта.

Концепция предлагаемой системы изображена на рисунке 2

Рис. 7. Реальная концепция прохождения предиктивной диагностики при въезде в депо

Современная организация труда позволит оптимизировать сервис высокоскоростных поездов. Как можем видеть из проделанного исследования, в передовых компаниях железнодорожного машиностроения активно внедряются системы автоматизированного контроля подвижного состава.

Наибольший интерес представляет собой система диагностики от Alstom под названием HealthHub, в которую входит диагностический центр поездов TrainScaner. Безусловно, подобная система требует дальнейшего исследования в качестве перспективной для обслуживания высокоскоростных электропоездов.

Как показала практика Siemens и Alstom, такие системы уже доказали свою эффективность, но их успех зависит от тщательного планирования и адаптации под конкретные условия эксплуатации.

Таким образом, описанные концепции не являются футуристическими и уже частично реализованы в промышленности. Технологии продолжают развиваться, смещая фокус с рутинного контроля на предиктивную аналитику и полную автоматизацию сервиса.

Литература:

- Автоматизированный диагностический комплекс для контроля геометрических параметров колесных пар вагонов «комплекс» [Электронный ресурс]. — URL: http://www.labracon.ru/ru/products/complex (дата обращения 03.06.2025)

- Комплекс цифровой диагностический для измерений геометрических параметров колесных пар подвижного состава [Электронный ресурс]. — URL: http://www.labracon.ru/ru/products/complex-2 (дата обращения 03.06.2025)

- Комплекс автоматического контроля геометрических параметров колесных пар локомотивов «Комплекс-Л» [Электронный ресурс]. — URL: http://www.labracon.ru/ru/products/complex-l (дата обращения 03.06.2025)

- Digital transformation for sustainable mobility — with Railigent X [Электронный ресурс]. — URL: https://www.mobility.siemens.com/global/en/portfolio/digital-solutions-software/digital-services/railigent-x.html (дата обращения 03.06.2025)

- Digital railway solutions: Unlock higher asset availability, reliability, and performance [Электронный ресурс]. — URL: https://www.alstom.com/solutions/services/digital-railway-solutions-unlock-higher-asset-availability-reliability-and-performance (дата обращения 03.06.2025)

- 不一样的售后“员工”!中国中车智能巡检机器人为春运列车保驾护航 [Электронный ресурс]. — URL: https://www.thepaper.cn/newsDetail_forward_26406485 (дата обращения 03.06.2025)

- Hot Box Detector [Электронный ресурс]. — URL: https://apnatech.com/?page_id=240 (дата обращения 03.06.2025)