Площадка насосной станции ДНС-1 Приразломного месторождения предназначена для первичной подготовки нефти, воды и газа, включая сепарацию, обезвоживание и транспорт сырья на дальнейшие объекты. В условиях роста обводненности и увеличения объемов поступающей продукции, вызванного вводом новых скважин, выявлена угроза превышения проектной производительности установки. Для повышения эффективности предлагается модернизация ДНС-1 путем внедрения установки предварительного сброса воды (УПСВ) типа «Хитер Тритер», обеспечивающей термическое разделение фаз.

Ключевые слова: ДНС-1, Приразломное месторождение, УПСВ, Хитер Тритер, водонефтяная эмульсия, сепарация, обводненность, теплообменник, подготовка нефти, модернизация.

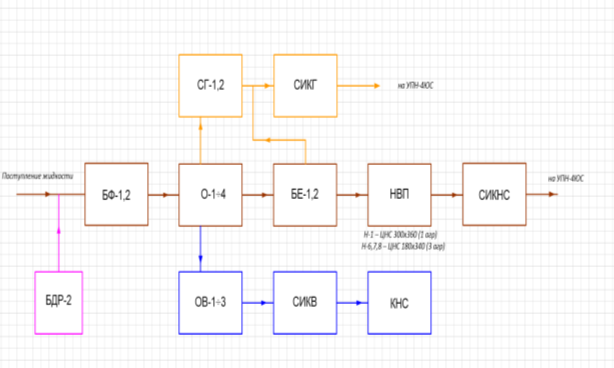

На территории насосной станции ДНС-1, расположенной на Приразломном месторождении (рисунок 1), сосредоточены технологические процессы, обеспечивающие эффективную подготовку и транспортировку добываемых углеводородов и сопутствующих компонентов.

Рис. 1. Технологическая схема расположения оборудования ДНС-1 до модернизации

В рамках функционирования данной площадки осуществляется отделение пластовой воды, поступающей вместе с нефтью, с последующей её обработкой и направлением на блочную кустовую насосную станцию, которая входит в структуру цеха поддержания пластового давления. Здесь же производится начальная сепарация нефти, содержащей как воду, так и газ, поступающей с различных кустов скважин. Далее обводнённая нефть перекачивается насосным способом в напорный нефтепровод, ведущий к пункту подготовки и сбора нефти месторождения. Помимо этого, в процессе сепарации из нефти выделяется свободный попутный газ, который затем транспортируется под давлением на компрессорную станцию цеха, отвечающего за сбор, подготовку и транспорт газа. Часть выделенного газа утилизируется посредством факельного оборудования, установленного на территории насосной станции.На объекте ДНС-1 Приразломного месторождения в процессе подготовки углеводородного сырья и сопутствующих компонентов наиболее значимыми технологическими осложнениями являются увеличение водонасыщенности продукции, образование устойчивых эмульсий, а также отложения солей.

Материалы и методы исследования.

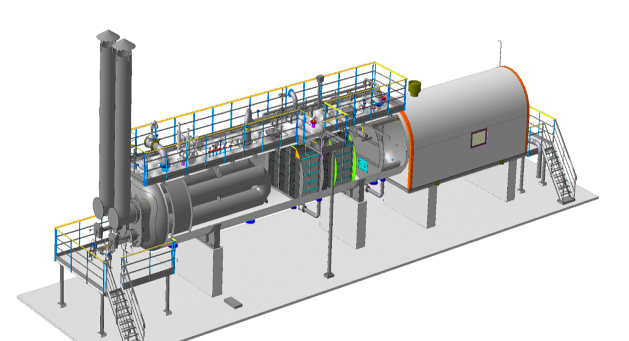

Блочная автоматизированная установка УПСВ типа «Хитер Тритер» предназначена для разделения продукции нефтедобывающих скважин и подготовки нефти до требуемых норм качества (рисунок 2).

Рис. 2. УПСВ типа «Хитер Тритер»

Сепарационная установка с прямым подогревом типа Heater Treater применяется на месторождениях для эффективной подготовки нефти и пластовой воды. Данное оборудование обеспечивает проведение промежуточной стадии дегазации продукции скважин, способствует предварительному удалению влаги из нефти и очищает отделённую воду, а также позволяет довести нефть до требуемых товарных показателей по содержанию воды.

Обычно установка размещается после этапа грубого удаления свободной воды в процессе подготовки нефти. Подогрев способствует более эффективному разделению нефтяной и водной фаз, а также осаждению твёрдых примесей, таких как частицы песка или продукты коррозии. Контроль качества очищенной нефти осуществляется с помощью датчиков, фиксирующих объём осадка и остаточного содержания воды.

Аппарат термической обработки включает в себя две основные функциональные зоны: нагревательную и разделительную. В первой происходит подача сырьевой смеси и тепла — с использованием либо встроенной горелки, либо паровых теплообменников. Под действием высокой температуры снижается вязкость нефти, благодаря чему она легче проходит через водную фазу, ускоряя процесс разделения.

Переход потока из секции нагрева в зону очистки осуществляется через внутреннюю перегородку, расположенную на границе между функциональными участками аппарата. В результате снижения вязкости нефти и увеличения времени нахождения в этой зоне обеспечивается эффективное отделение водной фазы. Газовая составляющая, высвобождающаяся в процессе, накапливается в верхней части сосуда и удаляется через патрубок, оснащённый устройством, контролирующим давление внутри резервуара.

Отвод воды производится через нижнюю часть аппарата. Далее она направляется на последующую очистку, включающую удаление оставшихся механических включений и следов углеводородов. После дополнительной обработки жидкость может быть подвергнута фильтрации и умягчению для дальнейшего использования — например, в системах парогенерации или для закачки в пласт.

Сбор нефти осуществляется из водоотбойной зоны, размещённой в верхней части резервуара. Управление отводом нефти производится либо через регулирующий клапан, обеспечивающий плавное изменение потока, либо посредством двухпозиционного регулирующего устройства.

Аппараты типа Heater Treater могут быть выполнены как с прямым, так и с непрямым типом подогрева, а также иметь горизонтальную либо вертикальную ориентацию. Принципиальное различие между этими компоновками заключается во времени пребывания продукта: горизонтальные модели обеспечивают более длительное удержание жидкости в аппарате, что повышает степень сепарации.

Для предварительного нагрева водонефтяной эмульсии перед подачей в установку «Хитер-Тритер» предлагается использование теплообменного оборудования, работающего на утилизированном тепле от газопоршневой электростанции (ГПЭС). Конструкция теплообменника выбрана с учетом параметров тепловой утилизации, характеристик потока и требуемой температуры нагрева. В роли теплоносителя применяется сетевая вода, поступающая от котельной установки. Циркуляцию теплоносителя обеспечивают насосы, размещённые вблизи теплообменного аппарата, установленные в утеплённых шкафах и входящие в состав системы подогрева эмульсии.

Для поддержания стабильного технологического процесса подготовки нефти на ДНС предусмотрена возможность резервного включения горелок, установленных в аппарате «Хитер-Тритер». Эта мера необходима в ситуациях внепланового вывода из эксплуатации теплообменного оборудования, а также при аварийной остановке газопоршневой электростанции, что приводит к прекращению работы системы утилизации тепла.

При выборе теплообменного устройства, предназначенного для предварительного нагрева водонефтяной эмульсии, основное внимание уделялось таким критериям, как конструкционная простота, удобство технического обслуживания и возможность размещения оборудования в открытом исполнении в непосредственной близости от нагревательной установки. С учётом наличия механических примесей и твёрдых частиц в составе эмульсии использование пластинчатых теплообменников признано неэффективным и нецелесообразным. Наиболее подходящим вариантом являются теплообменники типа «труба в трубе», отличающиеся надёжностью, технологической простотой и высокой ремонтопригодностью. Такая конструкция позволяет персоналу обслуживающей службы выполнять все необходимые ремонтные и профилактические работы без привлечения дорогостоящих комплектующих и расходных материалов.

Результаты исследования и их обсуждение

Планируется установка теплообменника типа «труба в трубе» в непосредственной близости к аппарату «Хитер-Тритер», на участке трубопровода, расположенном после первой ступени сепарации. В процессе эксплуатации в межтрубной зоне будет циркулировать чистая сетевая вода, тогда как внутри внутренней трубы будет проходить водонефтяная эмульсия, содержащая нефть, воду и газы.

Интеграция теплообменного оборудования в систему подготовки нефти обеспечивает ряд значимых преимуществ. Во-первых, она способствует увеличению генерации электрической энергии и мощности газопоршневой электростанции в условиях повышенных температур окружающей среды за счёт снижения риска перегрева двигателей. Во-вторых, реализация такой схемы позволяет снизить частоту внештатных остановок энергетических блоков, обусловленных перегревом охлаждающей системы. Дополнительно уменьшается потребление электроэнергии на внутренние нужды предприятия, благодаря снижению нагрузки на вентиляторы охлаждения. Всё это, в совокупности, ведёт к уменьшению объёма выбросов в атмосферу, что благоприятно отражается на экологической обстановке в районе эксплуатации.

Тепловая утилизация с использованием теплообменников для предварительного нагрева эмульсии перед аппаратами «Хитер-Тритер» повышает общую энергетическую эффективность как подготовки нефти, так и работы электростанции. При этом предлагаемая схема отличается эксплуатационной надёжностью, простотой технического обслуживания, экономической целесообразностью и энергоэффективностью.

Следующим этапом является определение необходимого количества установок предварительного сброса воды типа «Хитер Тритер» для обеспечения стабильной работы ДНС-1 Приразломного месторождения.

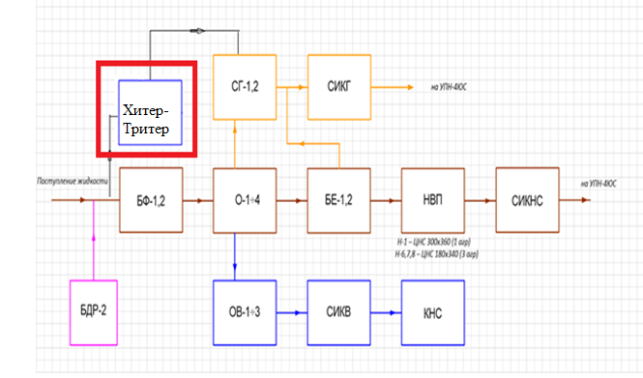

Производительность УПСВ «Хитер Тритер» по сырью составляет 2880 м 3 /сут. Следовательно, для ДНС–3 при увеличении объемной производительности по сырью на 2500 м 3 /сут необходима 1 УПСВ «Хитер Тритер». Технологическая схема расположения оборудования ДНС–1 после модернизации путем установки УПСВ «Хитер Тритер». представлена на рисунке 3.

Рис. 3. Технологическая схема расположения оборудования ДНС–1 после модернизации

Таким образом, внедрение УПСВ «Хитер Тритер» в состав установки позволит значительно улучшить ее эффективность и обеспечить более стабильную и надежную работу.

Выводы

На Приразломном месторождении применяется герметичная однотрубная система сбора и подготовки продукции скважин, которая обеспечивает надёжную и эффективную транспортировку добываемой смеси. Однако по мере увеличения обводнённости продукция теряет текучесть, а эффективность действующей системы постепенно снижается. В настоящее время оборудование насосной станции ДНС–1 функционирует с высокой степенью загрузки, достигающей превышения проектных значений на 10 %.

Внедрение технологической установки типа «Heater-Treater» представляет собой перспективное решение, способствующее более эффективному разделению нефтяной эмульсии на основные компоненты — нефть, газ и воду. За счёт объединения в одном аппарате функций нагрева, сепарации и очистки, данное устройство позволяет повысить общую производительность системы и стабилизировать технологический режим при возрастании объёма поступающей продукции.

«Хитер-Тритер» представляет собой нефтегазоводораспределительное устройство с прямым подогревом, обеспечивающее одновременное выполнение нескольких ключевых операций, которые в традиционных схемах реализуются с использованием различных монофункциональных аппаратов. К их числу относятся предварительное обезвоживание нефтяной смеси, её разделение на фракции и получение очищенной нефти, готовой к дальнейшему использованию или транспортировке.

Одним из важных преимуществ применения установки является её универсальность — она эффективно работает с различными типами нефти, включая тяжёлые и лёгкие сорта, а также эмульсии с высоким содержанием воды (до 98 %). Компактность и функциональная насыщенность аппарата позволяют заменить сразу несколько единиц оборудования, что упрощает производственную схему и снижает эксплуатационные затраты. Интеграция процессов нагрева, разделения фаз, удаления воды и очистки в одном корпусе значительно повышает эффективность этапа предварительного сброса воды из нефтяной смеси.

Литература:

- Гулиянец С. Т. Инновационные технологии в нефтихимии и решение экологических проблем: монография / С. Т. Гулиянц. — Тюмень: ТюмГНГУ. — Режим доступа: http://elib.tyuiu.ru

- Зарипов А. Г. Комплексная подготовка продукции нефтегазодобывающих скважин резервуарах / А. Г. Зарипов. Том 2 — Москва: Издательство МГГУ, 1996. –226 с.

- Каспарьянц, К. С. Процессы и аппараты для объектов промысловой подготовки нефти и газа / К. С. Каспарьянц, В. И. Кузин, Я. Г. Григорян. — Москва: Недра, 1977. — 254 с.

- Крюков В. А. Совершенствование предварительного сброса воды на месторождениях АО «Самотлорнефтегаз» / В. А. Крюков, Н. В. Пестрецов // Нефтяное хозяйство. — 2003. — № 4. — С. 114–116.

- Леонтьев С. А. Расчет технологических установок системы сбора и подготовки скважинной продукции: учеб. пособие / Р. М. Галикеев, О. В. Фоминых; С. А. Леонтьев. — Тюмень: ТюмГНГУ, 2010. — 118 с. — Режим доступа: https://rucont.ru/efd/223916