В данной статье обсуждается автоматизация систем управления технологическим процессом производства ортофосфорной кислоты, осуществленная с применением TIA Portal и контроллера Siemens S7–1200. Управляющая логика охватывает все важные аспекты процесса, включая контроль аварийных параметров, обработку аналоговых и дискретных сигналов, реализацию защитных систем и взаимодействие с оператором через SCADA.

Ключевые слова: ПЛК, АСУ, контроллер, автоматизация, давление, управление, архитектура, мнемосхема, SCADA-система, датчики температуры, ПИД-регулятор, Siemens S7–1200 .

Общая архитектура логики управления

Логика работы контроллера была разбита на несколько программных модулей (OB, FB, FC), которые обеспечивают:

— Обработку входных и выходных сигналов

— Реализацию алгоритмов аварийной защиты

— Управление насосами, клапанами и вентиляторами

— Взаимодействие с SCADA для визуализации параметров

Система управления разработана в соответствии с IEC 61131–3 и использует LAD (схема лестничного типа), STL (список операторов) и FBD (блоковая диаграмма функций).

Структура программы в TIA Portal

Программа состоит из следующих основных блоков:

Таблица 1

Структура программы в TIA Portal

|

Название блока |

Описание |

|

OB1 (Main) |

Основной цикл обработки программы |

|

FB10 (Аналоговые сигналы) |

Масштабирование аналоговых значений и фильтрация |

|

FB20 (Аварийные защиты) |

Контроль критических параметров и отключение системы при аварии |

|

FB30 (Логика управления клапанами) |

Открытие/закрытие клапанов в зависимости от технологического режима |

|

FB40 (Управление насосами) |

Включение/отключение насосов по алгоритму работы |

|

FB50 (SCADA и HMI интерфейс) |

Связь с операторской панелью и визуализация параметров |

Реализация аварийной защиты

Важнейшей частью логики является контроль четырех аварийных параметров:

- Температура кислоты (Отключение при > 80°C)

- Давление воздуха в форсунке (Отключение при < 3 бар)

- Разряжение воздуха (Отключение при < 10 Па)

- Давление в монжусе (Отключение при > 3 бар)

При срабатывании любого из этих условий контроллер инициирует аварийное отключение подачи фосфора путем закрытия клапана подачи воды в монжус. [1]

Пример реализации в LAD:

IF %IW100 >= 80 THEN;

%Q0.0:= FALSE; // Закрытие клапана воды;

END_IF;

IF %IW101 < 3 THEN

%Q0.0:= FALSE; // Закрытие клапана воды;

END_IF;

При этом SCADA WinCC отображает аварийный сигнал, чтобы оператор мог принять дополнительные меры.

Логика управления клапанами

Система состоит из нескольких видов клапанов:

— Клапан для подачи воды в монжус (%Q0.0)

— Клапан для подачи воздуха на форсунки (%Q0.1)

— Клапан для подачи фосфора (%Q0.2)

Функционирование клапанов зависит от состояния датчиков и указаний оператора. К примеру:

— В автоматическом режиме управление клапанами осуществляется по алгоритму.

— В ручном режиме оператор имеет возможность открывать или закрывать клапаны вручную.

— Пример алгоритма работы клапана для подачи воды:

IF %M1.0 = 1 THEN // Автоматический режим;

IF %I1.0 = 0 THEN // Температура в норме;

%Q0.0:= TRUE; // Открыть клапан;

ELSE

%Q0.0:= FALSE; // Закрыть клапан

END_IF;

END_IF;

Управление насосами

В системе используются насосы:

— Насос подачи кислоты (%Q1.0)

— Насос рециркуляции кислоты (%Q1.1)

Логика управления насосами:

— Если давление в системе нормальное, насос работает.

— Если давление ниже критического уровня, насос отключается.

Пример кода в LAD:

IF %I2.0 = 1 THEN // Давление нормальное

%Q1.0:= TRUE; // Насос работает

ELSE

%Q1.0:= FALSE; // Остановка насоса

END_IF;

Конфигурирование контроллера и модулей ввода-вывода

В этом проекте в качестве основного контроллера применяется Siemens S7–1200, который отвечает за сбор и обработку входных сигналов, выполнение логики управления и управление исполнительными механизмами. Периферийные модули ввода-вывода обеспечивают получение данных от сенсоров и передачу управляющих команд на исполнительные устройства.

Настройка программируемого логического контроллера Siemens S7–1200 и его периферийных модулей представляет собой ключевой этап при создании автоматизированной системы управления (АСУ). Этот процесс охватывает выбор конфигурации аппаратных компонентов, установку параметров сети, адресацию входных и выходных сигналов, а также интеграцию контроллера с периферийными устройствами и SCADA-системой. Правильная настройка контроллера способствует высокой надежности управления, снижению числа ошибок и обеспечению стабильной работы технологического процесса.

Выбор и конфигурация контроллера

Контроллер Siemens S7–1200 был выбран для реализации системы управления благодаря его следующим преимуществам:

— Высокая надежность, промышленная сертификация и устойчивость к внешним воздействиям.

— Гибкость конфигурации, возможность подключения дополнительных модулей расширения.

— Широкие возможности программирования, поддержка языков IEC 61131–3 (LAD, FBD, STL, SCL).

— Поддержка промышленных сетей, интеграция через PROFINET, Modbus TCP/IP.

— Совместимость с SCADA, возможность подключения к HMI и WinCC.

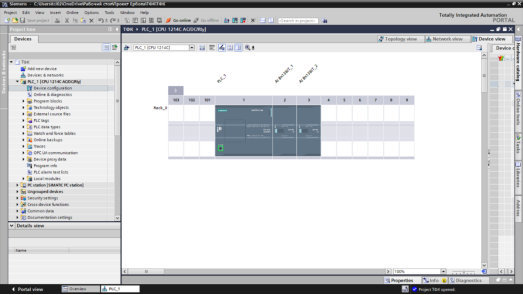

Для данного проекта была выбрана модель Siemens S7–1200 CPU 1214C (артикул 6ES7214–1AG40–0XB0), обеспечивающая достаточную вычислительную мощность и расширяемость, рис. 1.

Рис. 1. Подключение периферийных модулей

В рамках конфигурации контроллера были использованы следующие модули:

— SM 1231 AI (4AI) — 4 аналоговых входа для подключения датчиков температуры и давления;

— SM 1232 AQ (2AQ) — 2 аналоговых выхода для управления исполнительными механизмами;

— SM 1223 DI/DO (16DI/16DO) — 16 дискретных входов и 16 выходов для контроля состояния датчиков и управления насосами и клапанами;

— Коммуникационный модуль CM 1241 — для обмена данными с системами по протоколу Modbus RTU.

Каждый модуль подключается к центральному процессору через его встроенную шину расширения, который обеспечивает стабильный обмен данными.

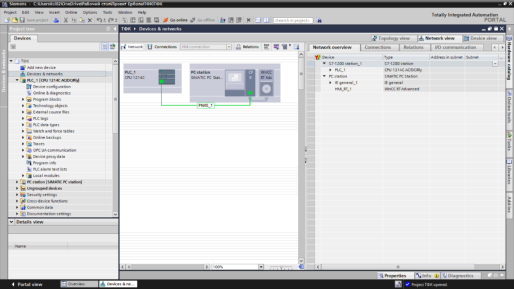

Настройка сети и коммуникаций.

Siemens S7–1200, также -поддерживает несколько сетевых интерфейсов для взаимодействия с другими устройствами:

— PROFINET, используется для связи контроллера с операторскими панелями HMI и системами SCADA.

— Modbus TCP/IP, обеспечивает передачу данных между контроллером и системой верхнего уровня (WinCC).

RS-485 (Modbus RTU), применяется для связи с датчиками и исполнительными устройствами.

Рис. 2. Настройка сети

Настройка сети выполнялась в TIA Portal :

В разделе Device Configuration был задан IP-адрес контроллера: 192.168.0.1 . (рис. 2)

Включена поддержка OPC UA для передачи данных в SCADA.

Настроены параметры обновления данных (цикл 500 мс для аналоговых значений, 100 мс для дискретных). [2]

Определение и настройка аналоговых и дискретных сигналов

Настройка аналоговых и дискретных сигналов является ключевым этапом в проектировании (АСУ), автоматизированной системы управления. Аналоговые сигналы, обеспечивают точное измерение физических параметров, таких как температура, давление и расход жидкости, а дискретные сигналы используются для их управления исполнительными механизмами, и контроля состояний технологического оборудования. Корректное конфигурирование этих сигналов позволяет обеспечить стабильную работу системы, позволяет снизить вероятность ошибок и упростить диагностику возможных неисправностей.

Аналоговые сигналы, используются для получения данных о непрерывных изменяющихся параметрах технологического процесса. В данной системе они применяются для измерения следующих параметров:

— Температура кислоты в башне сжигания;.

— Давление воздуха в форсунках;

— Разряжение воздуха в технологической линии;

— Давление в монжусе;

— Расход воды для охлаждения.

Каждое аналоговое значение передается в ПЛК в виде электрического сигнала (4–20 мА или 0–10 В), который затем преобразуется в цифровую форму с использованием (АЦП) аналого-цифрового преобразователя (АЦП). После этого данные масштабируются для получения реальных физических значений.

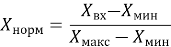

Масштабирование аналоговых сигналов

Чтобы преобразовать полученные данные в удобочитаемый вид, выполняется нормализация и масштабирование:

Формула нормализации:

Формула масштабирования:

где:

Xвх, входной цифровой сигнал,

Xмин, Xмакс, минимальное и максимальное значение сигнала на входе,

Yмин, Yмакс, соответствующие минимальное и максимальное физическое значение.

Пример: Если датчик температуры передает сигнал в диапазоне 4–20 мА, а температура изменяется от 0 до 150°C, то тогда, полученный сигнал необходимо пересчитать в градусы.

Настройка аналоговых входов в TIA Portal выполняется через функции NORM_X и SCALE_X:

NORM_X (IN:= %IW64, MIN:= 0, MAX:= 27648, RET_VAL:= #Temp_Norm)

SCALE_X (IN:= #Temp_Norm, MIN:= 0, MAX:= 150, RET_VAL:= #Temp_Phys)

Таблица 2

Аналоговые параметры системы

|

Параметр |

Диапазон измерения |

Тип сигнала |

Адрес ввода |

|

Температура кислоты |

0–150°C |

4–20 мА |

%IW64 |

|

Давление воздуха |

0–10 бар |

4–20 мА |

%IW66 |

|

Разряжение воздуха |

0–50 Па |

0–10 В |

%IW68 |

|

Давление в монжусе |

0–5 бар |

4–20 мА |

%IW70 |

Определение дискретных сигналов

Дискретные сигналы, представляют собой логические состояния (0/1)ииспользуются для обработки команд от операторов, контроля состояния технологического оборудования и аварийной защиты.

В системе дискретные входы и выходы применяются для следующих задач:

— Обнаружение аварийных состояний (перегрев, избыточное давление, разряжение).

— Управление исполнительными механизмами (насосами, клапанами, заслонками).

— Фиксация ручных команд оператора (кнопки «СТАРТ», «СТОП»).

Пример работы дискретных сигналов:

— Если температура кислоты превышает 80°C, то на вход контроллера поступает сигнал 1, и система отключает подачу кислоты.

— Если оператор нажал кнопку «СТАРТ», то на выход контроллера передается сигнал 1, и система запускает насосы подачи кислоты.

Таблица 3

Дискретные параметры системы

|

Сигнал |

Тип |

Адрес |

|

Кнопка «СТАРТ» |

Дискретный вход |

%I0.0 |

|

Кнопка «СТОП» |

Дискретный вход |

%I0.1 |

|

Датчик аварийного давления |

Дискретный вход |

%I1.1 |

|

Клапан подачи воды |

Дискретный выход |

%Q0.0 |

|

Насос подачи кислоты |

Дискретный выход |

%Q1.0 |

Пример программного кода на языке LAD:

IF %I0.0 = 1 THEN // Если нажата кнопка «СТАРТ»;

%Q0.0:= 1; // Открыть клапан подачи воды;

END_IF;

В TIA Portal дискретные сигналы конфигурируются следующим образом:

— Создание проекта,– добавление контроллера Siemens S7–1200 и его модулей;

— Присвоение адресов сигналам, ввод дискретных и аналоговых адресов (%I, %Q);

— Программирование логики работы, настройка условий включения/отключения исполнительных механизмов;

— Тестирование и диагностика, проверка корректности работы датчиков и выходов.

Определение и настройка аналоговых и дискретных сигналов являются важнейшими этапами разработки системы управления. В данном проекте были выполнены:

— Настройка аналоговых сигналов (масштабирование, фильтрация);

— Конфигурирование дискретных входов и выходов;

— Разработка логики управления в TIA Portal;

В результате реализована стабильная и надежная система управления, способная контролировать технологический процесс и предотвращать аварийные ситуации.

Литература:

- Олещук, В. А. Управление системами и процессами / В. А. Олещук. — ISBN 978–5–7765–1298–8: Б. ц. — Комсомольск-на-Амуре: Комсомольский-на-Амуре государственный университет, 2017. — 96 с.

- Велямов Исследование операций в системе управления производственными процессами / Велямов, Т. Т. — 2.1-№ 2 Ч/З (2). — Алматы: 2-е изд. с доп. — Алматы: Дарын, 2023. — 456 c.