В статье авторы проводят анализ существующих методов диагностики электроприводной арматуры средствами автоматизированной системы управления. В результате сделан вывод о необходимости внедрения дополнительного диагностического оборудования для обеспечения непрерывного контроля работы электроприводной арматуры.

Ключевые слова: диагностика состояния, электроприводная арматура, действующая АСУТП.

При управлении технологическими процессами одну из важнейших ролей играет электроприводная арматура. Отказ в работе данного элемента может привести к неплановому останову энергоблока АЭС. По статистике по меньшей мере 15 % от общего количества остановов так или иначе связаны с изменениями технического состояния электроприводной арматуры [1].

Исходя из вышеизложенного, для безаварийной и безопасной эксплуатации энергоблоков АЭС необходима возможность контроля технического состояния электроприводной арматуры во время работы энергоблока. На данный момент штатные методики предусматривают:

– комплекс мероприятий, выполняемых в период ППР [2];

– модели, интегрированные в программно-технические средства [3].

Одним из распространенных методов диагностики является виброакустический. Механик при должном уровне подготовки может определить проявившийся дефект часто до необратимых последствий. Виброакустический метод является очень информативным, датчики имеют высокую чувствительность и точность. Однако, данные методики имеют свои недостатки. Во-первых, серийный энергоблок ВВЭР-1200 включает в себя не менее 5 тысяч электроприводных арматур различного типа и назначения, из которых около половины размещена в гермозоне и находится в непосредственном контакте с теплоносителем 1 контура. При этом возможность выполнения операций контроля технического состояния затруднена различными опасными и вредными производственными факторами (температура, влажность, физический доступ, ионизирующее излучение).

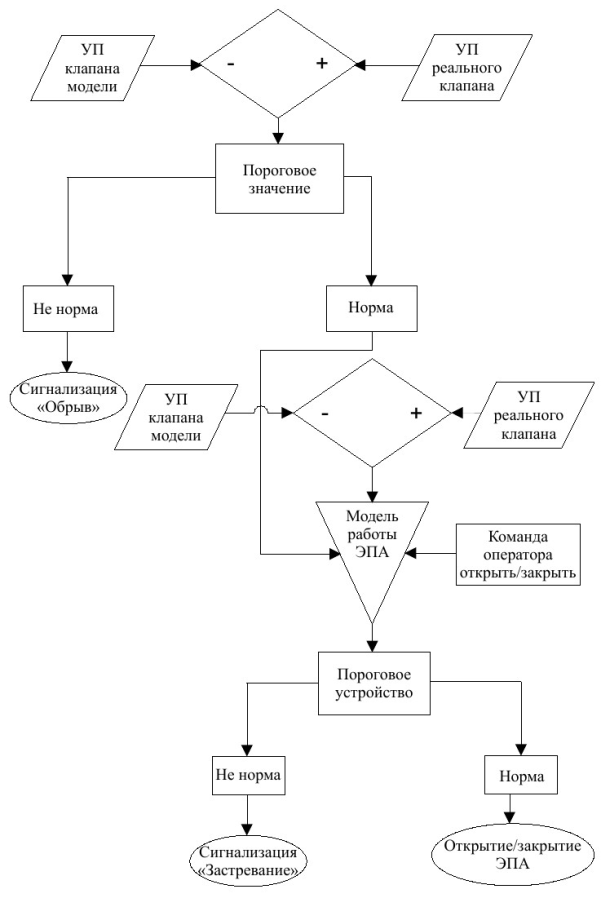

Реализация программных методов, таких как застревание и обрыв запорного органа, расширила возможности диагностики и принятия своевременных решений по определенным видам электроприводной арматуры. В программно-технических комплексах от каждой единицы регулирующей арматуры присутствуют как показания реального указателя положения, так и показания моделированного указателя положения. На основании этого разработан алгоритм реагирования программно-технического комплекса на различные отклонения (рисунок 1).

Рис. 1. Реализация алгоритмов «Обрыв» и «Застревание»

Алгоритм обрыва реализован следующим образом. При наличии команды на открытие или закрытие сигнал реального указателя положения суммируется с показаниями моделированного указателя положения. Если значение суммированного сигнала указателя положения превышает уставку, то оператор получает сообщение «Обрыв».

Алгоритм застревания реализован следующим образом. Показания моделированного и реального указателей положения запоминаются программно-техническим комплексом. Изменение показаний указателя положения по сравнению с предыдущим значением на установленную величину дает сигнал на сброс памяти алгоритма запоминания, значение переписывается. Если значение моделированного указателя положения изменилось на величину, превышающую установку, а значение реального указателя положения при этом ее не достигло, то происходит рассогласование между значениями реального и моделированного указателей положения, и оператор получает сообщение «Застревание».

Запорная электроприводная арматура не имеет подобных алгоритмов ввиду отсутствия сигналов от указателя положения. Кроме косвенного диагностирования по технологическим параметрам у таких арматур применяется контроль времени хода и штатная система моментных муфт. При команде открытия или закрытия начинается отсчет времени хода, величина которого прописана в программно-техническом комплексе на каждую арматуру. Если до конца этого времени хода отсутствуют сигналы от концевых и моментных выключателей, система выдает сообщение о недостаточном открытии/закрытии электроприводной арматуры «Превышение времени хода». Если при команде открытия или закрытия срабатывает моментная муфта до срабатывания концевого выключателя, то система выдает сообщение о затирании/заклинивании рабочего органа, и оператор получает сообщение «Аварийный момент».

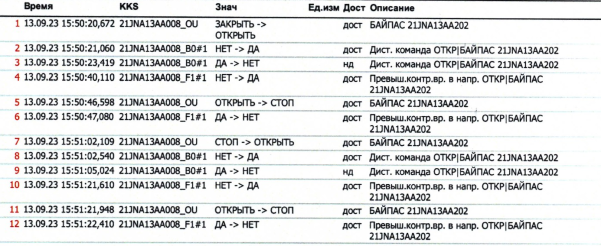

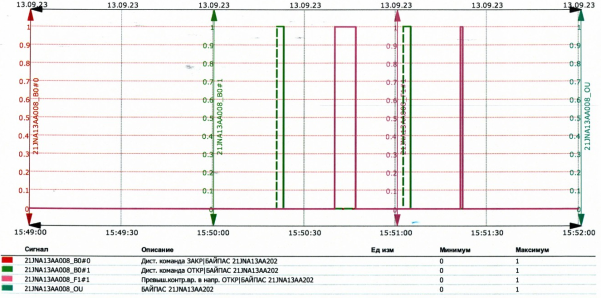

Опыт эксплуатации электроприводной арматуры показывает, что не всегда реализованные средства могут своевременно определить неисправность, приводящим к необратимым последствиям. На рисунке 2 и рисунке 3 показан пример подобной ситуации.

Рис. 2. Архив ошибки электроприводной арматуры в виде протокола

Рис. 3. Архив ошибки электроприводной арматуры в виде тренда

Согласно данному архиву, при команде на открытие электроприводной арматуры появилась ошибка «Превышение времени хода», т. е. не сработали концевой выключатель и моментная муфта в установленное время. При подробном анализе было установлено: прокрутка вручную от дублера замечаний не выявила, электросхема была в работе, но электродвигатель не открывал рабочий орган и сильно грелся. В итоге было обнаружено, что фаза В не имеет контакта с электроприводом. Данный дефект привел к ревизии электродвигателя.

Таким образом, при существующем техническом оснащении контуров управления ЭПА и структуре АСУТП, актуальной задачей является разработка дополнительных алгоритмов контроля и диагностики электроприводной арматуры, которые позволят непрерывно и без участия персонала определять неисправность и блокировать возможность управления ЭПА до принятия соответствующих мер.

Одним из вариантов для решения поставленной задачи является контроль силы тока в цепях питания при работе электродвигателей приводов арматур. Применение таких датчиков позволит с помощью алгоритмов, заложенных в программно-техническом комплексе вести анализ работы всей электроприводной арматуры. Преимуществом данного метода является однотипность алгоритма как для запорной, так и для регулирующей арматуры, отличие будет лишь в значении допустимого тока.

Дополнительный диагностический контроль позволит устранить большинство дефектов до того, как будет повреждено оборудование, и в более ранние сроки.

Литература:

- Технический отчёт ЭМТД 66–028–09Д. Результаты диагностического обследования ЭПА Нововоронежской АЭС ЭБ № № 3, 4, 5. 2009г. — 177с.

- Инструкция по планированию и организации диагностирования ЭПА энергоблока № 2 Нововоронежской АЭС-2 / М. Т. Слепов.:2017г.-21с.

- Инструкция по эксплуатации технических средств системы контроля и управления нормальной эксплуатации (ТПТС) энергоблока № 2 Нововоронежской АЭС-2 / Д. В. Терехов.: 2018г. — 212с.