Ключевые слова: нефтегазовая отрасль, магистральные трубопроводы, диагностика трубопровода, мониторинг.

Введение

Современное общество остаётся во многом зависимым от стабильного функционирования нефтегазовой отрасли, которая обеспечивает не только энергетические потребности, но и является основой для множества производственных процессов. Магистральные трубопроводы, играющие ключевую роль в транспортировке нефти, газа и нефтепродуктов, образуют сложную и протяжённую инфраструктуру, требующую регулярного технического контроля и своевременного обслуживания. Нарушения в их работе могут привести к серьёзным последствиям — от экономических потерь до экологических катастроф, что делает задачи диагностики и мониторинга особенно значимыми.

Несмотря на широкое внедрение методов неразрушающего контроля, таких как ультразвуковая и магнитная дефектоскопия, существующие подходы всё ещё сталкиваются с рядом ограничений. Многие из них требуют остановки трубопровода, зависят от участия человека и не всегда обеспечивают высокую точность или масштабируемость в реальных эксплуатационных условиях.

Одним из перспективных направлений становится применение роботизированных систем, способных проводить автономную диагностику трубопроводов изнутри. Такие устройства представляют собой интегрированные комплексы, оснащённые сенсорами, видеокамерами, осветительными элементами и средствами связи. Они способны перемещаться по трубе, собирать и обрабатывать диагностические данные, а также обеспечивать их оперативную передачу в центр управления. Это позволяет не только своевременно обнаруживать дефекты, но и выстраивать более эффективную стратегию технического обслуживания объектов инфраструктуры.

Роботизированные решения обладают рядом преимуществ: они снижают риски, связанные с человеческим фактором, позволяют проводить мониторинг без остановки трубопровода, обеспечивают доступ к труднодоступным участкам, а также открывают возможности для внедрения интеллектуальных алгоритмов анализа и предиктивного обслуживания. В условиях цифровой трансформации отрасли такие системы становятся неотъемлемой частью концепции «умной» инфраструктуры.

Проблематика контроля состояния магистральных трубопроводов

Магистральные трубопроводы, несмотря на кажущуюся простоту конструкции, представляют собой один из наиболее уязвимых объектов нефтегазовой инфраструктуры.

Одной из главных проблем является невозможность визуального контроля внутреннего состояния трубы без остановки системы. Это приводит к тому, что многие дефекты — включая коррозию, трещины, деформации стенок или отложения на внутренней поверхности — обнаруживаются на поздних этапах, когда требуется дорогостоящий ремонт или происходит авария. К тому же большая часть трубопроводов проложена под землёй, в воде или других труднодоступных зонах, где применение стандартных методов диагностики становится крайне затруднительным или невозможным.

Также важным фактором выступает устаревание оборудования и технологий, применяемых для технического обслуживания. Во многих случаях предприятия продолжают использовать традиционные методы неразрушающего контроля, такие как ультразвук, магнитная дефектоскопия, вихретоковые методы, которые хоть и доказали свою эффективность, но имеют существенные ограничения. Например:

– необходимость прямого доступа к поверхности трубы;

– зависимость от уровня квалификации оператора;

– невозможность проводить сплошной контроль на протяжённых участках;

– низкая скорость обследования при больших объёмах;

– ограниченная автоматизация процессов.

Рис. 1. Робот для диагностики и анализа магистрального трубопровода

Кроме того, существует проблема дробности и несогласованности применяемых систем. Нередко данные о состоянии трубопроводов собираются разрозненно, вручную или с помощью несовместимого оборудования, что делает затруднительным их объединение, анализ и оперативное реагирование. Отсутствие централизованных и интеллектуальных платформ для хранения, обработки и интерпретации диагностических данных приводит к потере информации, несвоевременной реакции и ошибкам в оценке технического состояния объектов.

Фактор человеческого участия также остаётся одной из точек риска. Сложность условий работы, необходимость перемещения на большие расстояния, ограниченность времени и ресурсов могут вызывать ошибки, снижать качество диагностики и увеличивать общие издержки.

Совокупность этих проблем подталкивает отрасль к поиску новых решений, которые бы позволили проводить постоянный, автоматизированный и высокоточный мониторинг состояния трубопроводов без необходимости прерывания транспортировки и привлечения большого количества специалистов. Именно в этом контексте разработки в области робототехники и интеллектуальных программных систем выходят на передний план.

Функции и возможности роботизированных систем для диагностики трубопроводов

Развитие технологий робототехники и интеллектуальных систем открыло новые горизонты в области технического обслуживания и диагностики магистральных трубопроводов. Роботизированные комплексы, способные автономно работать внутри или снаружи трубопроводов, позволяют значительно повысить эффективность контроля и обслуживания, сократить затраты и минимизировать участие человека в потенциально опасных процессах.

Ключевое преимущество роботизированных систем заключается в интеграции множества функций в единую платформу, что позволяет выполнять несколько технологических операций одновременно — от механической очистки до высокоточной диагностики и анализа состояния внутренней поверхности трубы.

Основные функции роботизированных систем:

- Передвижение по трубопроводу (мобильность) Современные роботы способны перемещаться как внутри трубопровода (внутритрубные системы), так и снаружи (внешние ползающие платформы) благодаря использованию специализированных шасси, колес, гусениц, магнитных или вакуумных присосок.

- Сенсорный мониторинг и видеодиагностика Оснащение робота камерой высокого разрешения, инфракрасными датчиками, ультразвуковыми дальномерами. Такие системы выявляют трещины, утонения, сквозные отверстия, деформации, коррозионные очаги и прочие дефекты с высокой точностью.

- Сбор и передача данных Роботизированные платформы оснащаются модулем сбора данных с возможностью беспроводной передачи информации в режиме реального времени либо хранения на борту для последующего анализа.

- Интеллектуальный анализ и визуализация Программное обеспечение, интегрированное с роботом, обрабатывает собранную информацию, создавая цифровые модели трубопровода, карты повреждений, отчёты и визуализации.

Потенциальные возможности:

– Автономная работа без вмешательства оператора;

– Интеграция с цифровыми платформами управления инфраструктурой;

– Возможность работы в условиях отсутствия освещения, повышенной влажности, давления или температуры;

– Повышение частоты и регулярности мониторинга без остановки процесса транспортировки;

– Создание цифрового архива технического состояния трубопровода для прогнозного анализа.

Таким образом, роботизированные системы не только расширяют возможности диагностики, но и становятся ключевым элементом перехода от реактивного технического обслуживания к превентивному и предиктивному подходу, в основе которого лежит постоянный мониторинг и анализ данных в реальном времени.

Структура и компоненты роботизированной системы

Роботизированные системы, предназначенные для диагностики магистральных трубопроводов, представляют собой сложные многофункциональные устройства, сочетающие в себе элементы механики, электроники, сенсорики и программного обеспечения.

Ключевые компоненты роботизированной системы:

- Механическая платформа Основа всей конструкции — это мобильная платформа, обеспечивающая перемещение робота по трубе. Она может быть оснащена колесами, гусеницами, шарнирными узлами или системами магнитного/вакуумного сцепления с внутренними или внешними стенками трубы. Конструкция должна учитывать особенности геометрии трубопровода: диаметр, изгибы, уклоны, наличие сварных швов и препятствий.

- Приводная система и элементы позиционирования Включает электродвигатели (постоянного тока или шаговые), сервоприводы и редукторы, обеспечивающие движение и маневренность. Также используется система датчиков положения (энкодеры, гироскопы, инклинометры), позволяющих точно отслеживать траекторию перемещения и положение робота внутри трубопровода.

- Сенсорный блок и средства диагностики Одной из главных задач системы является сбор диагностической информации. Для этого используются:

– Видеокамеры (в том числе с ИК-подсветкой);

– Ультразвуковые сенсоры для измерения толщины стенки трубы и выявления внутренних дефектов;

– Лазерные сканеры для 3D-моделирования внутренней геометрии трубы;

- Осветительная система Необходима для обеспечения видимости при видеодиагностике. Обычно включает светодиодные прожекторы с возможностью регулировки интенсивности. В некоторых случаях применяется кольцевое освещение для исключения теней и бликов.

- Бортовой вычислительный модуль Отвечает за предварительную обработку данных, управление исполнительными механизмами и связь с оператором. Может использовать микроконтроллеры (например, STM32, Arduino) в сочетании с более мощными одноплатными компьютерами (Raspberry Pi, Jetson Nano и др.), особенно если система использует алгоритмы машинного зрения и анализа.

- Связь и управление Управление роботом может осуществляться в двух режимах: дистанционно (по кабелю или через беспроводной канал) либо автономно, при заранее запрограммированном сценарии. В зависимости от условий, может использоваться радиосвязь, Wi-Fi, LTE, либо кабельная передача данных (например, по оптоволокну).

- Энергоснабжение Питание осуществляется от встроенных аккумуляторов или через кабель (при наличии). При автономной работе важны энергоэффективность всех компонентов и возможность быстрой подзарядки либо замены аккумуляторных модулей.

- Программное обеспечение Включает прошивку микроконтроллеров, ПО для сбора и анализа данных, интерфейс оператора (GUI), а также инструменты для визуализации, генерации отчетов и интеграции в цифровые платформы управления объектом.

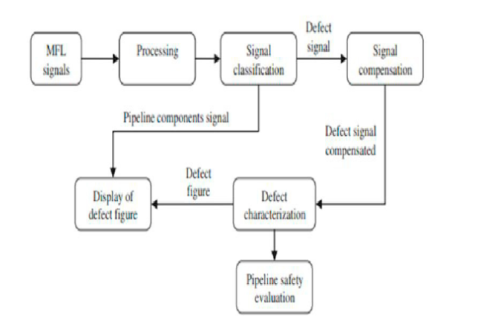

Рис. 2. Структурная схема работы робота

Потенциал применения и дальнейшее развитие

Современные роботизированные системы для диагностики трубопроводов находят всё более широкое применение в различных отраслях промышленности, где необходим контроль технического состояния протяжённых трубопроводных магистралей. В первую очередь это касается нефтегазовой сферы, где обеспечение непрерывности и безопасности транспортировки углеводородов имеет стратегическое значение.

Вариативность конструкций и возможность адаптации под конкретные условия эксплуатации делают такие системы универсальными и масштабируемыми.

С точки зрения перспектив развития, ключевыми направлениями являются:

– Интеграция искусственного интеллекта для автоматической интерпретации диагностических данных, классификации дефектов, прогнозирования ресурса труб и повышения точности анализа.

– Повышение автономности за счёт развития навигационных алгоритмов, самодиагностики и принятия решений на борту без участия оператора.

– Создание цифровых двойников трубопроводной инфраструктуры, в которых результаты диагностики могут использоваться для обновления виртуальной модели объекта в реальном времени. Это позволит внедрить проактивное техническое обслуживание и оптимизировать ремонтные мероприятия.

Кроме того, такие системы обладают высоким потенциалом интеграции в существующие производственные цепочки и системы управления предприятиями, включая SCADA-системы. Это открывает возможности для создания единой цифровой среды мониторинга и управления техническим состоянием инфраструктуры на всех уровнях.

Заключение

Разработка и внедрение роботизированных систем для диагностики и анализа магистральных трубопроводов представляют собой важный шаг в направлении цифровой трансформации промышленной инфраструктуры. Такие системы позволяют проводить технический контроль без остановки транспортировки, с высокой степенью точности и минимальным участием человека.

По сравнению с традиционными методами неразрушающего контроля, роботизированные комплексы обладают рядом неоспоримых преимуществ:

– автономность и мобильность,

– высокая точность выявления дефектов,

– возможность работы в агрессивных и труднодоступных условиях,

– интеграция с цифровыми платформами анализа и прогнозирования,

– сокращение затрат на техническое обслуживание и ремонт.

Применение таких технологий обеспечивает не только безопасность эксплуатации трубопроводных систем, но и создаёт основу для перехода к интеллектуальному управлению инфраструктурой. В условиях роста нагрузки на энергетическую отрасль и повышения требований к надёжности и экологической безопасности, роботизированные системы становятся неотъемлемым элементом современной промышленной диагностики.

Литература:

- Лисин Ю. В., Александров А. А., Сущев С. П. Система автоматизированного мониторинга магистральных трубопроводов на участках сложных геологических условий // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. 2012 г.

- Мамонтова Т. Е. Учет геометрического профиля нефтепровода при определении параметров утечки// Нефтегазовое дело. 2012 г.

- Корендясев А. И. Теоретические основы робототехники: в 2 кн./ А. И. Корендясев, Б. Л. Саламандра, Л. И. Тывес; отв. Ред. С. М. Каплунов.– М.:Наука, 2006 г.

- Робот-змея для технической диагностики и ремонта трубопроводов. Поезжаева Е. В., Юшков В. С. Новые материалы и технологии в машиностроении. 2011 г.

- Бородавкин П. П., Березин В. Л. Сооружение магистральных трубопроводов. 1977 г.