В статье рассматриваются актуальные проблемы виброгашения и использования виброгасителей как пассивного, так и динамического действия, предназначенных для снижения уровня вибраций объекта виброгашения (заготовки) при фрезерной обработке.

Ключевые слова: технологическое оборудование, эксцентриситет, защита от вибраций, динамический виброгаситель, настройка на частоту колебаний.

Повышение эффективности механической обработки резанием является традиционно важной задачей машиностроения. Неизменными проблемами теории и практики резания металлов являются повышение производительности и качества обработки, снижение энергетических, инструментальных и других материальных затрат. Уровень вибрации в шпиндельных узлах считается критически важным параметром для оценки работоспособности станка в течение срока его эксплуатации.

Вибрации сопровождаются возникновением относительных перемещений режущего инструмента по отношению к обрабатываемой поверхности [1]. Вибрации при механической обработке вызывают:

– Увеличение шероховатости;

– Образование волнистости поверхности;

– Образование погрешности формы поперечного сечения (например, огранка при точении);

– Неравномерный наклеп поверхностного слоя;

– Уменьшение стойкости режущего инструмента;

– В некоторых случаях разрушение инструмента и обрабатываемой заготовки;

– Ускорение утомляемости рабочего;

– Снижение производительности. Различают три вида колебаний:

– Собственные (или свободные);

– Вынужденные;

– Автоколебания.

Для снижения уровня вибрации и как следствие решения описанных выше проблем используются, в том числе, виброгасители разного типа, имеющие собственные преимущества и недостатки. Так, например, динамические виброгасители можно классифицировать по принципу действия:

– Ударные

– Пружинные одномассные инерциальные

– Катковые инерционный

– Маятниковые инерционные

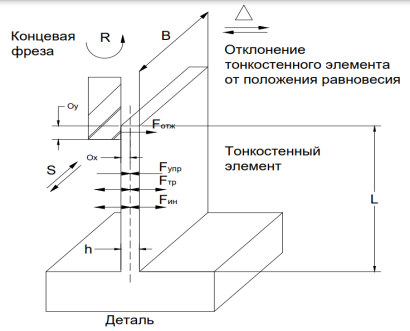

Примечательно, что в каждом рассматриваемом типе динамического виброгасителя выполняются основные критерии, а именно: сравнительно простая конструкция, представляющая из себя динамическую модель систему. Форма траектории, законы изменения скорости и ускорения рабочего органа зависят не от геометрических размеров звеньев, а от динамических параметров: величин масс и жесткостей упругих элементов, характера возмущения, создаваемого приводом, факторов демпферирования и т. п. рис 1.

Точно (аналитически) описать закон движения детали в настоящее время не представляется возможным из-за отсутствия значений ряда характеристик демпфирования в зоне резания [2,3,4], недостаточных знаний динамических условий контактирования при встречном и попутном направлениях подачи и других особенностей процесса стружкообразования и характера колебательного движения детали в процессе обработки.

Рис. 1. Система сил, действующих на тонкостенную деталь при цилиндрическом фрезеровании: Fот — сила отжатия; Fвост — восстанавливающая сила упругости; Fтр — сила трения (демпфировании); Fин — инерционная сила

Однако вибрации также характеризуются амплитудой колебаний. В перечисленных типах динамических виброгасителей существует прямая зависимость амплитуды от частоты вибраций, которая при механической обработке не обеспечивает необходимого уровня виброгашения в следующих случаях:

– При обработке поверхностей, имеющих волны, возникшие при предшествующей обработке с вибрациями. Поскольку при этом толщина срезаемого слоя непрерывно изменяется, то в свою очередь соответственно изменяется усилие резания, что поддерживает вибрации.

– При чистовой обработке ступенчатых поверхностей, полученных при черновой обработке. Например, поверхностей второго порядка.

Концепция решения

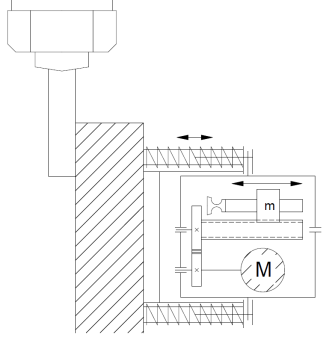

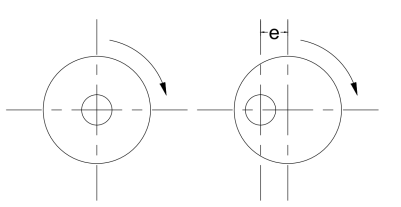

Основная идея, позволяющая избежать недостатков традиционных динамических виброгасителей — создание системы, позволяющей изменять амплитуду колебаний виброузла, при обязательном совпадении частоты авоколебаний для предотвращения резонанса [5,6]. За основу взят виброгаситель ударного действия с эксцентриком. Рис. 2

Рис. 2. Кинематическая схема динамического виброгасителя

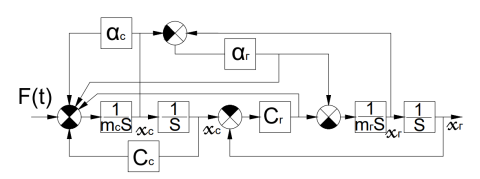

Виброгаситель работает следующим образом. Перед началом чистовой обработки гаситель вибраций необходимо закрепить на детали с обратной стороны с помощью клея. Использование термоклея или циакрина позволит в дальнейшем легко отделить гаситель путем нагрева детали. Если это целесообразно, можно использовать другие способы закрепления гасителя: магнитное, вакуумное, хомутом, в распор и т. д. Решение поставленной задачи и технический результат достигаются тем, что в виброгасителе, закрепляемом на обрабатываемой детали, представляющим собой дополнительную колебательную систему предусмотрена возможность смещения груза m таким образом, чтобы центр масс находился на оптимальном расстояние от оси вращения виброузла. Необходимое расстояние определяется путем анализа амплитуды текущих колебаний датчиком, на основе ДБВ (датчик биения вала). Блок схема представлена на стр. 5. С увеличения эксцентриситета и соответственно смещения центра масс виброгаситель начинает работу по принципу виброгасителя ударного действия. Соответственно виброузел, состоящий из: груза, передвигаемый электрическим двигателем по средством червячной передачи при рабочих режимах, начинает вращение.

Принципиальное отличие заключается в наличии системы, позволяющей изменять амплитуду колебаний виброгашения, посредством изменения эксцентриситета. Блок-схема динамического виброгасителя представлена на рис. 3.

Рис. 3. Блок-схема динамического виброгасителя

Соответственно, в начальном положении (рис. 4а) представленный виброузел назвать эксцентриком нельзя, т. к. центр масс находится на оси вращения. В процессе механической обработки данные об амплитуде колебаний считываются, посредством соответствующего датчика на базе ДБВ, (датчик биения вала). В ходе преобразования полученных данных определяется значение, необходимое для смещения груза и изменения эксцентриситета (рис. 4б). В результате работы представленного виброузла также разрешаются проблемы связанные с изменением сил трения стружки по передней поверхности режущего инструмента и трением заготовки по задней поверхности инструмента, непостоянства сил резания, совершаемых резцом при его врезании и отталкивании, и внешней возбуждающей силы при обработке поверхностей, имеющих волны.

Рис. 4. Положение центра масс эксцентрика. а) центр масс находится на оси вращения б) центр масс смещен относительно оси вращения

Заключение

Это позволяет, увеличить эквивалентную массу гасителя, отфильтровать от полезного воздействия вибрационную помеху с целью ее подавления, осуществить независимое действие группы гасителей, предназначенных для подавления колебаний различных форм, обеспечить требуемые законы демпфирования в гасителях.

Литература:

1. Качан А. Я. Снижение вибраций в зоне обработки нежестких, тонкостенных деталей ГТД при высокоскоростном фрезеровании / А. Я. Качан, Д. В. Павленко, Г. В. Карась, С. В. Карась // Вестник двигателестроения. — 2007. — № 1. — С. 102–106.

2. Капшунов В. В. Повышение виброустойчивости и производительности концевого фрезерования способом модуляции скорости резания [Электронный ресурс]: Дис. … канд. техн. наук: 05.03.01 / Капшунов В. В. — Чита, 2003. — 192 с.

3. Каширин А. И. Исследование вибраций при резании металлов / А. И. Каширин. — М.: Издательство АН СССР, 1944. — 132 с.

4. Свинин В. М. Управление регенеративными автоколебаниями при фрезеровании на основе модуляции скорости резания [Электронный ресурс]: Дис. … д-ра техн. наук: 05.03.01 / Свинин Валерий Михайлович. — Иркутск, 2008. — 342 с

5. Шишов Г. Я. Исследование зависимости частоты и амплитуды автоколебаний от частоты вращения фрезы / Г. Я. Шишов // Станки и инструмент. — 1985. — № 7. — С. 6–7.

6. Weck M. Adaptive control for face milling operations with stretegies for chatter vibrations and for automatic cut distribution/ M. Weck // CIRP Annals. — 2007. –Vol. 24. — pp. 405- 410.

7. Sridhar R. A Stability Algorithm for the General Milling Process / R. Sridhar, R. E. Hohn, G. W. Long // Trans. ASME Journal of Engineering for Industry. — 1968. — Vol. 90. — pp. 330–334.

8. Савоськина С. В. Повышение эффективности торцового фрезерования направленным воздействием на механизм регенеративного возбуждения колебаний [Электронный ресурс]: Дис. … канд. техн. наук: 05.02.08 / Савоськина Светлана Владимировна. — Иркутск, 2003. — 230 с.

9. Восточно-Европейский журнал передовых технологий ISSN 1729–3774 2/1 Ю. Программирование переменной скорости вращения шпинделя при точении В. Петраков М. А. Данильченко А. И. Петришин (86) 2017.