В последние десятилетия ХХ в. Одним из главных факторов экономического роста производств занимающихся изготовлением сварных металлоконструкций стало широкое использование информационных технологий на всех этапах изготовления изделия.

Одним из наглядных примеров использования информационных технологий является созданные и широко используемые системы автоматизированного проектирования (САПР).

Однако существующие компьютерные приложения в данной области не отражают всех специфических особенностей необходимых при проектировании сварных изделий.

В результате проведенного анализа была поставлена цель создание специализированного программного комплекса позволяющего осуществлять разработку технологического процесса сборки и сварки металлоконструкций.

В процессе разработки были определены основные составляющие, которые необходимы для разработки технологической документации, наиболее важной из которых является создание модуля осуществляющего расчет норм времени технологических операций

Технической нормой времени на сварку называется время, устанавливаемое на выполнение данной сварочной операции при конкретных организационно-технических условиях и наиболее эффективном использовании всех средств, производства с учетом передового производственного опыта.

Важность разработки данного модуля является тот факт, что существующие методы расчета разрознены и являются неполными, что вызывает трудности с точки зрения точности получаемых результатов у работников сварочного производства [1].

В результате чего, была поставлена задача по разработке автоматизированного приложения осуществляющего расчет норм времени технологической операции.

Поставлена задача была решена за счет подключения, в существующий комплекс «САПРТП» [2,3,4], приложения «Нормировщик».

Загрузка приложения осуществляется из основной программы «САПРТП». Нормирование осуществляется для каждой конкретной операции. Инженер-технолог выбирает операцию, которую в данный момент необходимо рассчитать и загружает «Нормировщик».

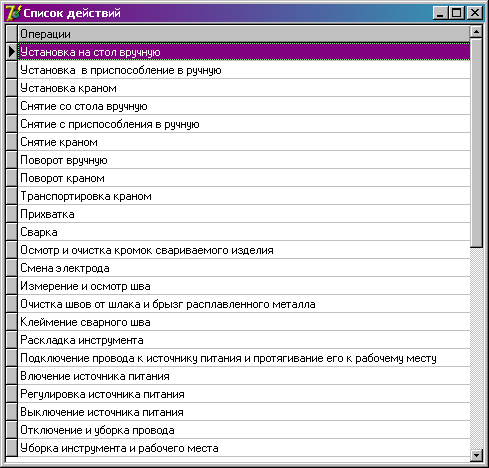

Следующим действием проектирования является внесение действий осуществляемых во время операции. При добавлении выполняемого действия открывается диалог выбора со списком доступных видов основных действий (рисунок 1).

|

Рисунок 1 Диалог выбора действия |

После выбора действия происходит его отображение в навигаторе главного окна. Где также предусмотрены условия, позволяющие как удалять один, так и все объекты, а также менять их местами. Что дает возможность варьировать последовательность выполняемых действий, не приводя к потерям во времени.

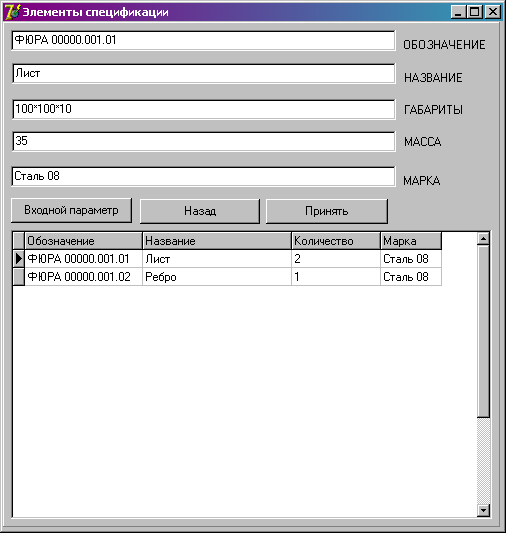

После чего инженер-технолог осуществляет задание элементов входящих в состав операции, где они будут задействованы. При выборе объекта происходит загрузка диалога показывающего элементы спецификации (рисунок 2).

|

Рисунок 2 Диалог выбора элемента спецификации |

Здесь отображены все необходимые свойства:

обозначение;

название;

габаритные размеры;

масса;

марка материала.

Основными же являются масса и габаритные размеры. На этих свойства построена работа созданного алгоритма предназначенного для фильтрации данных. По свойству «Масса» осуществляется загрузка списка всех удовлетворяющих условию данных, после чего инженер-технолог может, как принять данные, так и нет. Для этого ему необходимо нажать на кнопку отключения фильтрации, выбрать вариант который ему необходим.

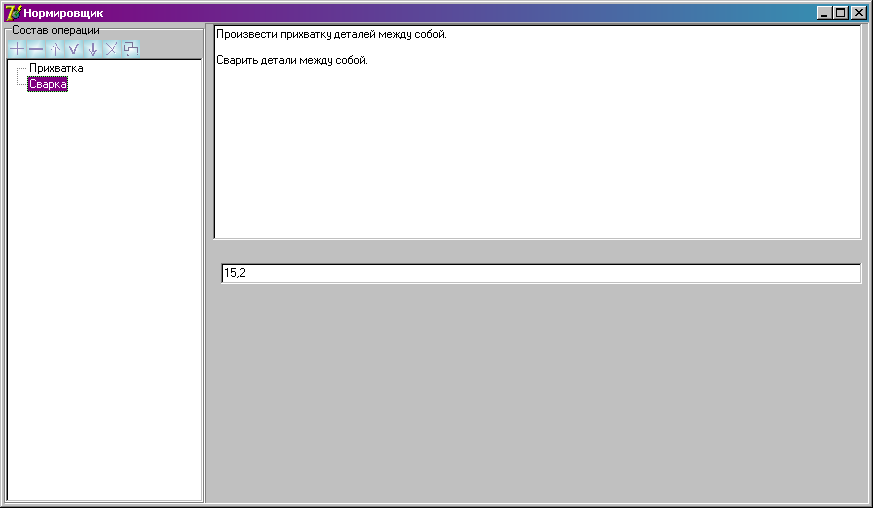

После чего информация о времени затрачиваемом на выполнение данного действия поступает в свойство объекта, запоминая его (рисунок 3).

|

Рисунок 3 Нормировщик с заполненными частями |

Это позволит его в дальнейшем складывать и получать общее время операции.

Литература:

1. Гитлевич А.Д., Жмакин Д.Ф., Кланин И.Н.Техническое нормирование процессов дуговой электросварки в машиностроении.; Под ред. Хисина Р.И. – М.: Изд-во Москва, 1954. – 212с.

2. Система автоматизированного проектирования технологического процесса сборки и сварки металлоконструкций Свидетельство №2008612023 о государственной регистрации программ для ЭВМ / Павлов Н.В., Крюков А.В. от 23.04.08.

3. Павлов Н.В., Крюков А.В. Автоматизированный комплекс «САПРТП» // Труды VI Всероссийской научно-практической конференции с международным участием «Инновационные технологии и экономика в машиностроении».-Томск: Издательство Томского политехнического университета, 2008. – С.36-39.

4. Павлов Н.В., Крюков А.В. Графический редактор технологического процесса сборки сварки для автоматизированного комплекса «САПРТП» // Труды Всероссийской научно-практической конференции «Металлургия: новые технологии, управление, инновации и качество».-Новокузнецк, 2007. – С.175-178.