Данная статья представляет собой краткий обзор перспективного метода переработки твердых коммунальных отходов и отходов промышленного производства, с применением пиролиза. Приведена краткая история метода, рассмотрены существующие принципы и технологические решения, а также динамика развития и внедрения.

Ключевые слова: пиролиз, твердые коммунальные отходы, ТКО, переработка отходов, экология.

В последнее время, в связи с быстрым темпом развития промышленной индустрии и общим техногенным развитием цивилизации, особенно явно встает проблема утилизации, переработки и вторичного использования накопленных отходов, как бытового, так и промышленного характера. Эта проблема приняла серьезный характер из-за оказываемого на биосферу планеты пагубного, зачастую необратимого воздействия. В 2017 и 2018 году, президент Российской Федерации отдельно отметил вопросы экологической безопасности и выпустил ряд распоряжений, предписывающих выработать стратегии для решения данного вопроса [1].

Пиролиз — это термическое разложение органических соединений (древесины, нефтепродуктов, угля и т. д.) без доступа воздуха. Из молекул органических отходов в результате пиролиза образуются менее сложные частицы, молекулы простых органических соединений и зола; продукты пиролиза могут использоваться как сырье для химических производств и топливо. Пиролиз является одним из самых перспективных направлений переработки ТКО с точки зрения, как экологической безопасности, так и получения полезных товарных продуктов. В зависимости от принципиальной схемы установки, возможна переработка различных видов отходов, в том числе, с влажностью 80–90 %, а также добавлением загрязненных сточных вод [2].

Первопроходцами во внедрении процесса пиролиза являются Россия и Швеция, в XII и XVI веках. Первоначально процесс пиролиза использовался для получения сосновой смолы — смолокурение, а также производства угля для нужд металлургической промышленности.

В 1877 году эффект пиролиза углеводородов, применимый для получения светильного газа, был запатентован Летним А. А. При температуре свыше 300°С тяжёлые нефтяные остатки частично разлагаются на более лёгкие продукты — бензин, керосин, газы. Впервые выделены из нефти ароматические углеводороды (бензол, толуол, ксилол, антрацен и др.); установлены важные закономерности процесса пиролиза нефти. Практически в это же время были построены первые заводы в Киеве и Казани. Для получения газа для освещения, пиролизу подвергался керосин. В начале XX века пиролиз использовался в химической промышленности, главным образом при получении толуола и в энергетике, для получения дешевой альтернативы углеводородному топливу на основе нефти. В дальнейшем, по методу Фишера-Тропша было освоено получение синтетического топлива, при перегонке бурого угля [3].

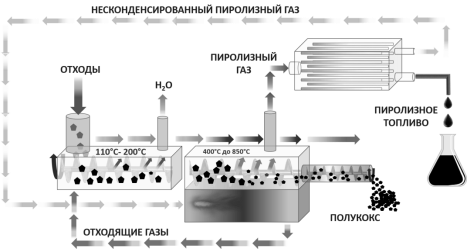

Начиная с 50-х годов XX века метод пиролиза начал применяться для переработки отходов. Особое развитие пиролиз получил в Японии и странах Европы. В последнее время, серьезные работы по внедрению и улучшению технологии ведутся в США и Канаде. Однако, анализ технологий пиролиза, разработанных в ЕС, США и Канаде выявил существенный недостаток, т. к. данные разработки были ориентированы на максимальное получение жидкого пиролизного топлива и совершенно не рассматривался режим синтез-газа. В современных установках, данные недостатки стараются учитывать, обобщенная схема конструкции показана на рисунке 1.

Рис. 1. Принципиальная схема пиролиза [3]

В зависимости от температуры распада неорганических соединений различают низкотемпературный и высокотемпературный пиролиз.

Низкотемпературный пиролиз, или полукоксование (при температуре 450–900 °С) — физико-химический процесс, при котором максимален выход жидких продуктов, твердого остатка и минимален выход пиролизного газа. К преимуществам низкотемпературного пиролиза можно отнести: легкость хранения и транспортировки отходов пиролиза; существенное уменьшение объемов отходов; получение энергии, которую можно использовать для отопления и получения электроэнергии [4, 5].

Высокотемпературный пиролиз, или коксование (при температуре свыше 900 °C) — физико-химический процесс, при котором минимален выход жидких продуктов, твердого остатка и максимален выход пиролизного газа. Данный способ утилизации ТКО, по существу, есть не что иное, как газификация отходов. Технологическая схема этого способа предполагает получение из биологической составляющей или биомассы отходов вторичного синтез-газа с целью использования конечного продукта для получения пара, горячей воды, электроэнергии. Составной частью процесса высокотемпературного пиролиза являются твердые продукты в виде шлака, т. е. непиролизуемые остатки. Первые исследовательские работы по разработке и внедрению технологии высокотемпературного пиролиза относятся к концу 80-х годов прошлого века, однако в России подобные исследования отмечены только с 2002 года [6].

Установки высокотемпературного пиролиза в свою очередь разделяется на несколько подвидов, по способу передачи энергии:

- Абляционный — передача тепловой энергии и исходному веществу, происходит посредством газ — твердое тело или твердое тело — твердое тело, последнее наиболее эффективно и предпочтительно. Недостатком, данного способа передачи тепловой энергии, является ограничение по производительности, которое можно решить инженерно-техническими способами. Главные достоинства абляционного реактора: отсутствие внутри реактора механических частей и относительно низкая стоимость в 3–5 раз ниже, чем реакторы КС и ЦКС. Примерами могут служить реакторы фирм BTG (Нидерланды, производительность до 8 т биомассы в сутки) и Ensyn (Канада, Великобритания, США) — 15 тыс. т сухой древесины в год;

- Кипящий слой (КС) — агентом-носителем тепловой энергии является разогретый инертный газ, подаваемый в реактор воздуходувками. При этом передача тепловой энергии происходит по системе газ — исходное вещество. Примерами могут служить реакторы Университета Ватерлоо (Канада, производительность 200 кг/ч) и фирмы Ensyn (США, производительность 2,5 т/ч). Основным недостатком реакторов, данного типа, является расход большого количества инертного газа, что приводит к дополнительным производственным расходам, а также создает дополнительные трудности с дальнейшим разделением агента-носителя (инертного газа) и пиролизного газа;

- Циркулирующий кипящий слой (ЦКС) — агент-носитель, после передачи тепловой энергии исходному веществу, выводится из реактора, для последующего разогрева и очистки, затем снова вводится в реактор. Агентом-носителем тепловой энергии, в этом случае, может служить речной или морской песок. Компания RedArrow (США) на базе двух реакторов ЦКС запустила технологию RTR c газотурбинным двигателем мощностью 2,5 МВт, перерабатывая 60т древесных отходов в сутки. Основными недостатками установок с реакторами ЦКС (RTR технология) являются: сложность и объемность оборудования, высокая стоимость построения технологии, которая в пять раз превосходит абляционную технологию.

Технико-экономические расчеты показывают, что для выработки тепловой энергии мощностью до 10 МВт, наиболее целесообразно применять абляционные технологии. Подтверждением может служить запущенная в России экспериментальная промышленная установка пиролиза торфа, с реактором абляционного типа, производительностью 700 кг/ч торфяного сырья [7, 8].

Наибольший интерес и перспективу для внедрения представляет процесс высокотемпературного пиролиза. Основная технологическая цепь этого способа утилизации состоит из четырех последовательных этапов:

- Отбор из отходов крупногабаритных предметов, цветных и черных металлов с помощью электромагнита и путем индукционного сепарирования;

- Переработка подготовленных отходов в газификаторе для получения синтез-газа и побочных химических соединений — хлора, азота, фтора, а также шлака при расплавлении металлов, стекла, керамики;

- Очистка синтез-газа с целью повышения экологических свойств и энергоемкости, охлаждение и поступление его в скруббер для очистки щелочным раствором от загрязняющих веществ соединений хлора, фтора, серы, цианидов;

- Сжигание очищенного синтез-газа в котлах-утилизаторах для получения пара, горячей воды, электроэнергии.

При переработке, например, древесной стружки синтез-газ содержит: влагу — 33,0 %; окись углерода — 24,2 %; водород — 19,0 %; метан — 3,0 %; двуокись углерода —10,3 %; азот — 43,4 %, также 35–45 г/нм дегтя.

Из 1 тонны твердых отходов, состоящих из 73 % ТКО, 7 % резиновых отходов, основную массу которых составляют автомобильные шины и 20 % каменного угля получают 40 кг смолы, используемой в котельной и влажный газ. Объемная доля компонентов сухого газа: водород — 20 %, метан — 2 %, окись углерода — 20 %, двуокись углерода — 8 %, кислород — 1 %, азот — 50 %. Низшая теплота сгорания 5,4–6,3 МДж/м3, выход шлака составляет 200 кг/т [6, 7].

Преимущество пиролиза по сравнению с непосредственным сжиганием отходов заключается в его эффективности с точки зрения предотвращения загрязнения окружающей среды. С помощью пиролиза можно перерабатывать составляющие отходов, трудно поддающиеся утилизации, такие, как автопокрышки, пластмасса, отработанные масла, отстойные вещества. После пиролиза не остается биологически активных веществ, поэтому подземное складирование пиролизных отходов не наносит вреда природной среде. Образующийся пепел имеет высокую плотность, что резко уменьшает объем отходов, подвергающийся подземному складированию. В целом процесс требует меньших капитальных вложений.

Литература:

- Указ Президента Российской Федерации от 07.05.2018 г. № 204 [Электронный ресурс] // kremlin.ru. — 2018 — Режим доступа; http://www.kremlin.ru/acts/bank/43027 (дата обращения 05.10.2018).

- Пиролиз отходов [Электронный ресурс] // studwood.ru. — 2017 — Режим доступа; https://studwood.ru/1155350/ekologiya/piroliz_othodov (дата обращения 05.10.2018).

- Оборудование для утилизации отходов [Электронный ресурс] // pirolizeco.ru. — 2017 — Режим доступа; https://pirolizeco.ru (дата обращения 08.10.2018).

- Утилизация твердых бытовых отходов пиролизным методом: м. у. к практической работе по курсу «Промышленная экология» / И. О. Коровин [и др.]. — Тюмень: РИСО ТюмГНГУ, 2002. — 21 с.

- Утилизация и переработка твёрдых бытовых отходов: учеб. пособие / А. С. Клинков [и др.]. — Тамбов: Изд-во ФГБОУ ВПО «ТГТУ», 2015. — 188 с. ISBN 978–5-8265–1424–5.

- Штриплинг, Л. О. Основы очистки сточных вод и переработки твердых отходов: учеб. пособие / Л. О. Шториплинг, Ф. П. Туренко. — Омск: Изд-во ОмГТУ, 2005. — 192 с.

- Технологии переработки муниципальных отходов [Электронный ресурс] // www.potram.ru. — 2017 — Режим доступа; http://www.potram.ru (дата обращения 10.10.2018).

- Пиролиз-Экопром [Электронный ресурс] // piroliz-ecoprom.ru. — 2015 — Режим доступа; http://piroliz-ecoprom.ru (дата обращения 10.10.2018).