В настоящее время неотъемлемой частью любого высокотехнологичного производства является высокий процент использования станков фрезерной группы. В процессе развития машиностроения, под влиянием конкуренции на рынке, предприятия ставят перед собой следующие цели: сокращение времени на обработку единичного изделия; повышение качества и точности изготавливаемой продукции; понижение себестоимости производимой продукции.

Поставленные задачи реализуются путем интегрирования на уровне производственного предприятия совокупностью средств и методов, таких как: современные технологий, материалы, автоматизация технологических процессов производств. Одним из наиболее рентабельных и эффективных способов автоматизации промышленного предприятия, является внедрение станков с числовым программным управлением (ЧПУ). Станки с ЧПУ получили широкое применение при изготовлении деталей различных поверхностей, требующих высокой точности обработки.

Актуальность рассматриваемой цели заключается в том, что на большинстве промышленных предприятий, станки с ЧПУ фрезерной группы оборудованы измерительными системами для привязки обрабатываемых заготовок. Учитывая, влияние базирования заготовки на качество и точность изготавливаемой продукции, целесообразным является, применение измерительных циклов для определения положения детали в технологической системе станок-приспособление-инструмент-деталь (СПИД).

Для написания измерительных циклов, как правило, используют параметрическое программирование. Внедрение на предприятие новых измерительных циклов, для компенсации погрешности базирования, позволит значительно повысить эффективность производства — путем снижения времени обработки и в то же время повышением точности изготавливаемой продукции.

Базирование заготовки на станках фрезерной группы. Классификация. Определение положения впространстве. Впроизводственной промышленности лидирующими по численности единиц станочного парка являются станки фрезерной группы. Фрезерные станки предназначены для обработки различных плоскостей корпусных деталей, тел вращения, пуансонов, матриц, сплайновых контуров и других сложных поверхностей. Обработка формообразования производится с помощью фрез, где главным движением является вращение фрезы, а заготовка неподвижно закреплена на рабочей плоскости станка (стол, приспособление спутник и т. д.) совершает движение подачи. Данные станки могут быть оборудованы системой числового программного управления (ЧПУ).

При выполнении операции над заготовкой, на станках, важно учитывать реальное положение механизмов и узлов станка. Задача взаимной ориентировки станка и детали решаются базированием.

Базирование — это придание заготовки или изделию требуемого положения относительно выбранной системы координат [1].

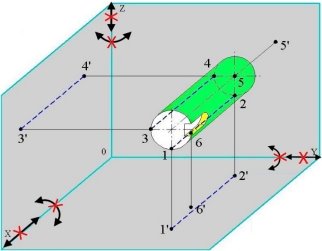

При осуществлении механической обработки заготовки, на станках фрезерной группы, базирование обеспечивает придание некоторого требуемого положения относительно движения подачи обрабатывающего инструмента (фрезы). Базирование, так же исключает возможные смещения заготовки во время обработки, для этого следует воспользоваться наложением на заготовку двухсторонних связей, обеспечивающие постоянное положение тела относительно осей X, Y, Z, и поворотов A, B, C вокруг этих осей (рис. 1).

Рис. 1. Базирование вала по 6 точкам

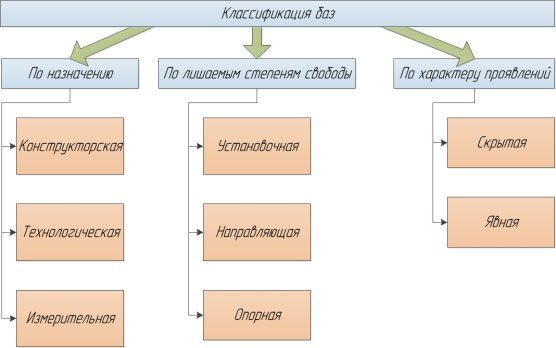

Базы классифицируют: по назначению, по лишаемым степеням свободы и по характеру проявлений (рис. 2). Конструкторская — определяет положение сборочной единицы в сборке; Измерительная — база для контролирования размеров детали

Рис. 2. Классификация баз

Технологическая — определяет положение заготовки при обработке его на станке;

Наибольшее влияние на качество получаемой поверхности обрабатываемой детали оказывает — технологическая база. В процессе изготовления детали в условиях серийного производства используется метод обработки по проверочным базовым поверхностям, т. е. поверхностям, по которым происходит выверка положения детали на станке. При использовании обрабатываемой поверхности в качестве проверочной базы — время на операцию сокращается. Совмещение основной технологической базы с конструкторской значительно увеличивает точность обработки [2].

Погрешность. Погрешности базирования на станках фрезерной группы

Точность — это велечина соответствия готового изделия по отношении к заданным начальным характеристикам. Обеспечение точности — это совокупность действий, направленных на достижение максимальной точности в рамках производственных ресурсов. Обеспечение точности является трудоемким и сложным процессом, который выполняется на всех этапах производства изделия.

Погрешность — велечина фактического отклонения изделия от заданных начальных характеристик. Погрешность подразделяется на конструкторские и производственные.

Конструкторские погрешности — имеют свое влияние на точность изделия до его непосредственного производства, являются неисправимыми и в большинстве случаев их проявление обусловлено не достаточной квалификации инженеров-конструктаров.

Производственные погрешности — это основной класс погрешностей, который определяет технологическую точность изделия. При проведении исследовании, проявления погрешности, следует декомпозировать прозводственный процесс на отдельные операции, с непосредственным выявлением каждого элемента погрешности и степени его влияния на ТП [3].

Производственные погрешности бывают двух видов:

– Случайные — невыясненные случайные факторы (налипание стружки, поломка инструмента и др.);

– Систематические — постоянные факторы погрешности (износ оборудования, свойства материала, неверных технологический подход к обработке и др.).

Производственные погрешности определены 4 группами: теоретические, погрешности базирования, настройки и обработки (рис. 3).

Рис. 3. Группы производственных погрешностей

При расчете точности фактического значения и значения требуемого, суммарно число отклонений не должно превышать величину поля допуска

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

(4)

(4)

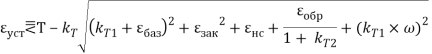

Где: ![]() — погрешность базирования заготовки;

— погрешность базирования заготовки; ![]() — закрепления заготовки;

— закрепления заготовки; ![]() — погрешность обработки; ω — экономическая точность обработки;

— погрешность обработки; ω — экономическая точность обработки; ![]() — коэффициент величины закона нормального распределения; kT1 — коэффициент, предельного значения погрешности базирования; kT2 — погрешности обработки факторами, не зависящими от приспособления.

— коэффициент величины закона нормального распределения; kT1 — коэффициент, предельного значения погрешности базирования; kT2 — погрешности обработки факторами, не зависящими от приспособления.

В рассмотренной формуле (4) можем наблюдать, что одним из наиболее влияющих факторов производственной погрешности является погрешность базирования заготовки.

Погрешности станка фрезерной группы — детали узлов станка могут быть выполнены с отклонениями, что влияет на постоянную погрешность, абсолютная точность работы станка невозможна. К примеру, ШВП имеет определенный диапазон погрешности соединений и точности, заданный в допусках заводом изготовителем, время работы станка, удовлетворяющей этим требованиям, определяется по математическим формулам расчета износа. В соответствие с этим требуются определенный период планово-принудительного ремонта узлов для обеспечения точности обработки.

Проанализировав все представленные факторы влияющие на точность изготовления конечного изделия на станках фрезерной группы, было выявлено, что наиболее значимым для контролирования фактором в вопросе структуры формирования погрешностей установки является — декомпозированние ее до погрешности базирования заготовки. Важно сформулировать механизм компенсации погрешности базирования заготовки относительно обрабатываемой плоскости станка [3].

Литература:

- Сосонкин В. Л., Мартинов Г. М. Концепция числового программного управления мехатронными системами: реализация диагностической задачи управления. //Мехатроника, автоматизация, управление. 2001. № 3. с. 26–29.

- Основы базирования заготовок в машиностроении. [Электронный ресурс] // Сайт «Kursak.net» URL: http://kursak.net/osnovy-bazirovaniya-zagotovok-v-mashinostroenii/ (Дата доступа 15.05.2018).

- Государственный стандарт союза ССР. Базирование и базы в машиностроении // ЗАО «Кодекс», Издательство стандартов. 1990. с. 2–6.

- Халилуллин Р. Р. Исследование и разработка измерительных циклов для компенсации погрешностей базирования детали на станках фрезерной группы. // Халилуллин Р. Р.// Материалы международной студенческой научно-практической конференции «Автоматизация и информационные технологии (АИТ-2018)». Сборник тезисов докладов института автоматизации и робототехники. Под ред. Хитиной Н. А. — М.: ФГБОУ ВО «МГТУ «Станкин», 2018. — 111 с.