Формообразование сложнопрофильных деталей на автоматизированных профилегибочных машинах относится к операциям объемного совмещенного пластического формообразования. Заготовка подвергается существенным изменениям своей первоначальной формы (прямолинейной, реже — криволинейной) и испытывает значительные деформации и смещения сечений. Формообразованием на профилегибочных машинах в авиастроении изготовляются листовые и профильные заготовки. Процесс занимает одно из ведущих мест по трудоемкости в изготовлении изделия авиационной техники. Трудоемкость изготовления гнутых профилей составляет 25–27 % от общего объема. К формообразуемым деталям относят стрингеры, шпангоуты, пояса нервюр и лонжеронов.

Профилегибочные машины с ручным управлением получили широкое распространение в начале пятидесятых годов прошлого века в связи с началом выпуска цельнометаллических фюзеляжей самолетов. За счет ее использования в технологии изготовления сложнопрофильных деталей удалось предотвратить потерю устойчивости плоской формы профиля при формообразовании, повысить точность изготовления деталей из авиационных сплавов.

В последние годы исследовались вопросы теории процессов формообразования сложнопрофильных деталей методами гибки, поставлены и во многом решены задачи силового и координатного управления формообразованием. Так же разработана система автоматизированного проектирования и расчета технологических параметров процесса гибки с растяжением, проводились исследования процессов гибки с растяжением с применением дифференциального нагрева и устройства доводки внешнего слоя профиля с помощью раскатывающего ролика.

Однако вопросы автоматического управления формообразованием при гибке с растяжением, обеспечения универсальности и слабой зависимости от входных возмущающих факторов и параметров до сих пор были проработаны совершенно недостаточно. Существующее в производстве оборудование в основном реализует способ управления формообразованием по усилиям (давлению в полостях гидроцилиндров).

Автоматизированные профилегибочные машины, оснащенные датчиками линейных и угловых перемещений, получили возможность осуществления формообразования по перемещениям, а также по скоростям перемещений. Внедрение профилегибочных машин с числовым программным управлением при программировании методом обучения позволяет неограниченное число раз воспроизводить эмпирически подобранную программу перемещения рабочих органов по координатам.

При исследовании вопросов формообразования сложнопрофильных деталей на оборудовании гибки с растяжением учитывался опыт современного машиностроения, а также исследования в области пластического деформирования профильных заготовок из авиационных сплавов методами гибки. Необходимо отметить значительное число изобретений, посвященных схемным и конструктивным решениям оборудования гибки с растяжением. Существует большое количество информационных материалов по близким аналогам процесса формообразования на гибочных машинах. К ним можно отнести публикации по металлорежущему, сварочному оборудованию, средствам автоматизации процессов производства, по другим близким тематикам.

Областью настоящего исследования является достаточно узкая специализация — формообразование на профилегибочных машинах.

Основными отличительными чертами рассматриваемых процессов формообразования являются приложение растягивающих усилий, выводящих материал заготовки в зону пластических деформаций, и использование шаблона или пуансона, задающих требуемый контур. Гибка с растяжением с опорой на пуансон позволяет значительно уменьшить пружинение детали, возникающее вследствие неравномерности изгибных нормальных напряжений по сечениям, а также повышать точность изготовления детали в поперечном сечении за счет предотвращения потери устойчивости плоской формы (закручивания, малковки, серповидности). В технологии формообразования особо ответственных деталей в авиастроении применяется как один из элементов закалка, включающую в себя нагрев под закалку, охлаждение и старение при комнатной температуре (естественное старение).

При закалке добиваются перевода в твердый раствор максимально возможного количества упрочняющих элементов (меди, магния, кремния, цинка). Закалку проводят при температуре, несколько меньшей температуры максимальной растворимости в селитровых ваннах, находящихся на значительном (до 200 м) расстоянии от технологического оборудования. Время выдержки при температуре нагрева под закалку зависит от вида профильной заготовки, метода изготовления, марки сплава, толщины и ее вариации сечения, других влияющих факторов и параметров различной природы. Для нагрева тонких профилей обычно достаточно нескольких минут.

При охлаждении под закалку добиваются фиксации твердого раствора — сохранения в твердом растворе атомов легирующих компонентов, а также определенного минимального числа вакансий, которые определяют характер последующего упрочнения.

Максимальные прочностные свойства обычно достигаются после закалки с высокими скоростями охлаждения, которое проводят в воде или на воздухе. Теплоотвод при охлаждении ограничен сопротивление на поверхности контакта с окружающей средой (воздухом или водой) и отношением площади поверхности к объему. Скорость охлаждения на воздухе для профиля толщиной 3 мм составляет около 1 град/сек., в воде — около 1000 град/сек. (мгновенное охлаждение). Достоинством операции охлаждения в воде является незначительность остаточных деформаций формы профиля, напротив, охлаждение на воздухе приводит к значительному короблению длинномерных профилей, крайне неудобное при последующих операциях.

В результате остаточные деформации свежезакаленного профиля выглядит следующим образом: при закалке поверхностные слои оказывают сжимающее действие на внутренние, обратная реакция вызывает растягивающее напряжение на поверхности. При этом поверхностный слой пластически деформируется при растягивающих напряжениях, которые могут оказаться выше напряжения течения материала. В результате суммарного воздействия для полностью охлажденной детали ее поверхность находится под действием сжимающих напряжений, а сердцевина — растягивающих.

Это определяет неблагоприятные технологические условия для процессов механической обработки, при которых может произойти перераспределение поля напряжений и коробление профиля.

Ряд сплавов, применяемых в авиационной промышленности, имеет свойство существенного упрочнения (естественного старения при комнатной температуре). Время в течение полутора часов после проведения закалки и охлаждения называют временем удовлетворительной технологической пластичности, далее — время неудовлетворительной технологической пластичности. Иногда из-за значительного расстояния от селитровых ванн до технологического оборудования регламентировано проводить формообразование деталей методом гибки с растяжением и в условиях неудовлетворительной технологической пластичности (два часа после термообработки), в условиях, когда в течение дополнительного получаса заготовка претерпевает наибольшую скорость изменения механических параметров упрочнения.

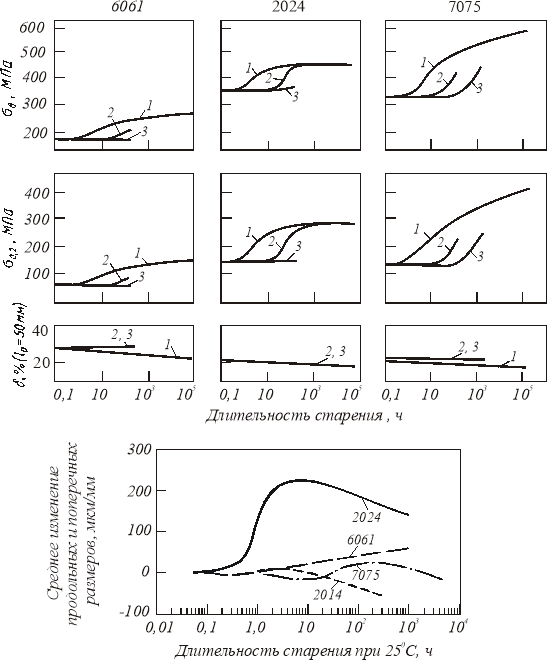

Рис. 1. Среднее удельное изменение размеров в процессе старения при комнатной температуре листов, закаленных в воду (L. А. Wоllеу, Аlсоа Rеsеаrсh Lаbоrаtоriеs).

На рис.1 приводятся типовые схемы упрочнения (изменения механических параметров) алюминиевых сплавов в процессе старения при различных температурах 1 — комнатной, 2 — нулевой, 3 — минус 180 С. На ряде авиационных заводов для сохранения механических параметров свежезакаленных профилей используют промышленные холодильники. Зимой детали перед технологическими операциями хранят на открытом воздухе на улице.

В процессе упрочнения происходит образование зон внутри твердого раствора. Окончательно стабильное состояние сплав приобретает через несколько суток. Мягкость и пластичность материала, минимальность сопротивляющих сил и моментов в свежезакаленном состоянии определяет высокую эффективность операций формообразования и правки в течении полутора часов после термообработки. Одним из интересных явлений, происходящих для подобных сплавов, оказалось изменение линейных размеров в процессе естественного старения после закалки и охлаждения в воду. Среднее удельное изменение размеров может составить через час после охлаждения 200 мкм/мм.

Практически скорость изменения механических свойств свежезакаленного материала соответствует скорости изменения продольных и поперечных размеров, то есть заготовка становится одновременно тверже и толще. Соответственно, в этом случае также можно использовать разработанную В. Б. Гнитько методику сравнения процессов формообразования для управления по силам и по перемещениям при наличии разброса размерно-механических параметров заготовок

Модернизация методики заключается в переходе от вариации разброса размеров профиля на дополнительное наложение на него функциональной зависимости изменения размеров. Однако качественная оценка и результаты практической работы автора со свежезакаленными профилями показали более чем значительную погрешность результатов расчета (до 150 %). В этих условиях было принято решение подробных количественных расчетов не проводить, а остановиться на адаптации способа обучения автоматизированной профилегибочной машины формообразованию по перемещениям.

Выводы: исследовано влияние на остаточные деформации деталей изменения механических свойств свежезакаленных деталей с течением времени, особенно для случая неудовлетворительной технологической пластичности.