Investigation of capacity and durability of plasma cjatings durability of details and the influence of modifying on structure and property steel/

Keywords: durability wear resistance plasma coatings modifying RZM

При эксплуатации многоцелевых пожарных средств почти всегда создаются неблагоприятные условия, резко снижающие их надежность и долговечность.

Неблагоприятные воздействия возникают также при неизбежных внешних или внутренних перегрузках за счет случайных флуктуаций энергии или действий внутренних концентратов напряжений. Создаются условия для появления и развития внешних (поверхностных) и внутренних повреждений в изделиях, таких как активный износ поверхностей, появление и развитие усталостных трещин или, что наиболее опасно, хрупкое разрушение.

Если же, следуя основным положениям синергетики, внешние воздействия строго регламентировать по их уровню (величине), то произойдет самоорганизация структуры металла, возникает определенный тип диссипативной структуры, приспособленной (соответствующей) этим внешним воздействиям. Отсюда открывается новый путь предварительного, организованного создания оптимальных структур сплавов по типу диссипативных структур упрочнения, значительно увеличивающих надежность и долговечность изделий в процессе из эксплуатации.

Синергетический подход к этой проблеме, предусматривающий обязательный обмен энтропией системы с внешней средой, может быть выражен в дозированном подводе внешней энергии, необходимой и достаточной для развития внутренних, самоорганизующихся коллективных явлений в металле для создания приспособленных, дисспасивных субстуктур.

Снижение металлоемкости, повышение надежности и долговечности деталей машин и конструкций, работающих в условиях циклических нагружений, достигается направленным созданием оптимальной структуры сплава с учетом комплекса показателей его конструктивной прочности. Главным показателем прочности, определяющим металлоемкость изделия, является предел текучести сплава. Уровень надежности выражается вязкостью разрушения при различных условиях их нагружения. Долговечность связана с усталостными проявлениями в сплаве. Она определяется числом циклов до разрушения или скоростью развития усталостной трещины и рядом других показателей (например, износостойкостью или коррозионной стойкостью), зависящих от условий эксплуатации конкретной машины или конструкции.

Все вышеперечисленные характеристики механического и физико — химического поведения сплава структурно — чувствительны, и поэтому научный путь повышения эксплуатационных свойств рассматривается в разработке таких упрочняющих технологий, которые привели бы к получения необходимых оптимальных структур на различных уровнях.

Особая роль в создании таких структур отводится наиболее благоприятным дислокационным механизмам упрочнения путем значительного размельчения зерна и создания в нем организованных дислокационно — дисклинационных построений ячеисто — полигонального типа. Развитие при этом процессов деформационного упрочнения (горячего наклепа), рекристаллизации и полигонизации, фазового перехода и других рассматривается с использованием синергетического подхода и анализируется на основе принципов приспосабливаемости и самоорганизации путем образования дисспасивных структур.

Учет неравновесности, необратимости и нелинейности в процессах энергетического воздействия на металл и обмена веществом с окружающей средой позволяет максимально приблизить основные теоретические принципы упрочнения к реальным условиям обработки и эксплуатации промышленных сплавов.

Оценка оптимальности реальной структуры сплава для повышения усталостной прочности или долговечности может сочетаться с анализом конструктивной прочности по двум главным показателям: пределу текучести и вязкости разрушения.

Расширение применения высокомарганцовистой стали 110Г13Л для деталей машин ставит задачи по повышению износостойкости, усталостной прочности и соответственно долговечности деталей. Технологические литейные дефекты часто являются очагами зарождения трещин, приводящих к хрупкому разрушению изделий. Одним из путей устранения такого разрушения является комплексное легирование стали и плазменная наплавка быстроизнашивающихся поверхностей деталей.

Микроструктуры серийной стали 11ОГ13Л и стали 110Г13ЛА с дополнительным легированием, выплавленных электродуговым способом, изучались на литых образцах, закаленных в воду с температуры 1050 С°. Исследовались также структуры после усталостного нагружения. Образцы нагружались пульсирующей нагрузкой, рост трещины от вершин острого надреза контролировали с помощью ультразвуковой установки для автоматического слежения [1]. Была проведена компьютерная обработка результатов. Коэффициент интенсивности напряжения k в вершине трещины находили методом конечных элементов [2].

Для изучения влияния легирующих элементов на размер аустенитного зерна и фазовый состав стали (выпадение или растворение карбидов, изменение объемной доли и морфологии неметаллических включений) использовался стереометрический и рентгеноструктурный анализы. Структура стали 110Г13Л характеризуется крупным зерном аустенита (497мкм), карбидными и оксидными включениями,в основном, по границам зерна. Исследование структуры в зонах разрушения показало, что после деформации в зернах аустенита развивается интенсивное скольжение. Интерференционная картина деформируемых участков, полученная на интерферометре Линника, представляет характерные для линий скольжения ступеньки. Скольжение, начинающееся от границ зерна в местах выпадения карбидов, развивается вдоль включений, причем наблюдается локализация линий скольжения в отдельных полосах. Это повышает вероятность внезапного хрупкого разрушения при невысоком уровне внешнего напряжения.

Введение в сталь 110Г13Л 0,6 % Сr и 0,4 % Ni не вызывает увеличения размеров дендритов и аустенитного зерна (![]() 360 мкм), но доля карбидной фазы возрастает. Карбиды располагаются таким образом, что образуют сплошную сетку. Дальнейшее увеличение содержания этих элементов вызывает рост зерна аустенита до 468 мкм и дендридов, усиление ликвации. По границам и по телу зерна располагаются цепочки глобулярных карбидных и оксидных включений.

360 мкм), но доля карбидной фазы возрастает. Карбиды располагаются таким образом, что образуют сплошную сетку. Дальнейшее увеличение содержания этих элементов вызывает рост зерна аустенита до 468 мкм и дендридов, усиление ликвации. По границам и по телу зерна располагаются цепочки глобулярных карбидных и оксидных включений.

Легирование несколькими элементами (1,3 Сr, 1,2 % Ni, 0,6 % Mo, 0,03 %Ti) с комплексом редкоземельных металлов (Р. З. М.) в количестве примерно 0,1 % измельчает зерно до 284 мкм и почти полностью уничтожает карбидные и оксидные фазы на границах зерен. Величина суммарной межзеренной поверхности возрастает с 10,6 до 14,1мм. Дальнейшее увеличение содержания хрома и никеля приводит к уменьшению этого параметра до 8,0 мм, что нежелательно, так как границы зерен тормозят распространение трещин [3, 4].

Таким образом, комплексное легирование меняет структуру сталей, что отражается и на усталостных характеристиках материалов. Можно утверждать, что комплексно легированная сталь имеет более высокий коэффициентинтенсивности напряжений на различных стадиях роста трещины [5]. Это подтверждается данными испытаниями по схеме трёхточечного изгиба. Изделия из легированной стали выдерживают максимальное число циклов нагружения при пульсирующем напряжении 120МПа (среднее значение числа циклов ![]() ). При отклонении состава сталей от оптимального, в частности, при увеличении или уменьшении содержания комплекса Р. З. М. выше 0,2 % или ниже 0,1 % наблюдается снижение циклической стойкости изделия до

). При отклонении состава сталей от оптимального, в частности, при увеличении или уменьшении содержания комплекса Р. З. М. выше 0,2 % или ниже 0,1 % наблюдается снижение циклической стойкости изделия до ![]() циклов. Длинна скачка в области усталостного разрушения за один цикл нагружения, которая определяет скорость роста дефекта, минимальна для комплексно легированной стали с 0,1 % Р.З. М. Разработанные составы опытных сталей имеют следующие критерии линейной механики разрушения k1C=114,0; kC=96,0МПам1/2.

циклов. Длинна скачка в области усталостного разрушения за один цикл нагружения, которая определяет скорость роста дефекта, минимальна для комплексно легированной стали с 0,1 % Р.З. М. Разработанные составы опытных сталей имеют следующие критерии линейной механики разрушения k1C=114,0; kC=96,0МПам1/2.

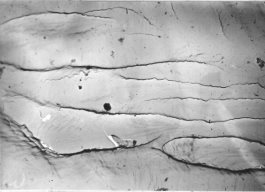

В областях долома в сталях, в которых содержание Р. З. М. больше 0,1 %, наблюдается разрушение по телу зерна путем двойникования (рис.2). Интерференционная картина таких участков обнаруживает характерные для двойников двухгранные углы. Это согласуется с данными роботы [8], где показано, что чрезмерное легирование сталей Р. З. М. может привести к увеличению содержания неметаллических включений в них. При этомизделия из высокомарганцовистой стали не являются хрупкими. Они хорошо выдерживают динамические нагрузки и не разрушаются. Высокое сопротивление истиранию объясняется большой склонностью стали к упрочнению и наклёпу при деформации.

Износ стали при испытаниях во вращающемся барабане, в 2–3 раза меньше износа графитизированой стали и в 10–12 раз меньше износа углеродистой стали. Износ шаров из стали 110Г13 равен 3,78 г/кг за 470 часов работы мельницы.

Структурные изменения при трении протекают в несколько этапов. На начальном этапе происходит увеличение плотности дислокаций, образование их скоплений, формирование ячеистой и фрагментированной структур, деформационное упрочнение и соответственно тонкая структура на поверхности. Изменения имеют неравномерный характер, что обусловлено дискретностью контакта при трении, с увеличением времени пути трения структура поверхностного слоя становится более однородной. После периода стабилизации структуры поверхностного слоя наступает период разупрочнения.

Интенсивные структурные изменения, обусловленные деформационным упрочнением и последующим разупрочнением, происходят в поверхностном слое детали при работе в условиях циклических нагрузок.

При этом возникает структурная приспособляемость материала, заключающаяся в перестройке структуры поверхностного слоя в энергетически выгодную для данных условий нагружения. Взаимодействие трущихся тел и рабочей среды локализуются в тонком слое, характеризующемся особым структурно-фазовым состоянием — слоем «вторичных» структур. В высокомарганцовистой стали наблюдается динамическое равновесиепроцессов разрушения и образования вторичных структур. Наклёп активирует поверхностный слой, чтоприводит к росту скоростей диффузии и сокращению времени образования защитных «вторичных» структур.

На основе методов микрофрактографии и физического металловедения определены микроструктурные характеристики прочности. Комплексное легирование с РЗМ повышает износостойкость и сопротивление развитию трещин в высокомарганцовистых сталях при усталостном и статическом нагружении.

Для повышения износостойкости стали перспективным является поверхностное плазменное легирование деталей и, в частности, наплавкой специальными литыми пластинчатыми электродами из стали 110Г13Л. Отсутствие оксидов марганца в исходных промышленных флюсах, применяемых при такой наплавке, способствует заметному окислению марганца и существенному уменьшению его содержания в наплавленном металле. Это приводит к снижению стабильности марганцевого аустенита и ухудшению физико-механических свойств стали. Исследования показывают, что применение безмарганцевых флюсов ведёт к снижению марганца в стали на1.7–2,3 % абс. Содержание закиси марганца в отработанном шлаке достигает при этом 11 % [6].

Коэффициенты активности железа и марганца в стали идентичны и равны единице, поэтому в дальнейших расчётах считали значение условной константы равновесия. Для расчётов был выбран интервал температур 1873–2073К.

Результаты экспериментов по наплавке и расчетные данные о термодинамически равновесном распределении марганца между шлаком и металлом свидетельствует о том, что при плазменной наплавки стали 110Г13Л с использованием флюса, не содержащего добавок оксида марганца, происходит интенсивное окисление марганца, причём процесс окисления не достигает равновесия, т. е. фактическое содержание марганца в шлакеиногда ниже расчётного. По всей видимости, важную роль здесь играют кинетические особенности плазменногопроцесса, т. е. кристаллизация происходит до достижения равновесия между металлом и шлаком.

Таким образом, для снижения окисления марганца стали 110Г13Л в состав стандартных флюсов необходимо вводить раскислители типа элементов РЗМ и оксидов марганца. Чтобы оценить результаты исследований были изготовлены серийные детали машин из опытной высокомарганцовистой стали с дополнительным легированием и наплавкой зон изнашивания. Циклические испытания проводили по следующему режиму: максимальная нагрузка -80 кН., минимальная нагрузка — 24 кН, частота колебаний пульсатора — 698 кол./мин. В результате определено количество циклов до появления первой трещины длиной 5–7 мм. Оно составило примерно 330000 циклов. Количество циклов до разрушения трака — составилопримерно 400000 циклов.

Испытанияна статический изгиб дали следующие результаты. Предельная нагрузка без разрушения составила 40000–46000 кг, стрела прогиба 80–110 мм.

Проведены эксплуатационные испытания на различных грунтах. Они показали повышение ходимости опытных деталей.

Таким образом, можно сделать вывод, что для повышения износостойкости и усталостной прочности деталей машин из высокомарганцовистой стали целесообразно применять дополнительное легирование стали с добавками РЗМ, а также использовать плазменную наплавку изнашивающихся поверхностей на основе специальных флюсов также с применением РЗМ.

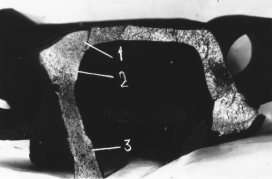

Рис. 1. Общий вид излома детали после циклических испытаний. 1,2,3 — места снятия реплик по зонам развития трещины

Рис. 2. Фрактограммы развития трещины — участки хрупкого скола. x 5500

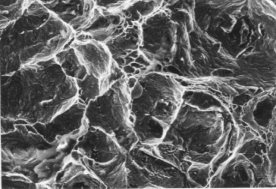

Рис. 3. Вязкое субзёренное разрушение в стали, х500

Литература:

- Володин В. Л., Алюшин Ю. А., Коньков Ю. Д. — // Модель.прогнозирования усталостного разрушения. Заводская лаборатория, 1977, № 5,С619–620.

- Хеккель К. Техническое применение механики разрушения. М.: Металлургия, 1974. С.63. З.Нотт.Дж.Ф.Основы механики разрушения.М.: Металлургия, 1976. С.256.

- Финкель В. М. Физика разрушения. Рост трещин в твердых телах М: Металлургия, 1970. С.376.

- Браун М. П. Микролегирование стали. Киев, «Науковая думка», 1982. С.30.

- Валиц К. А., Шварцер А. Я. Рафинирование стали 110Г13Л при наплавке/ Тезисы доклада республиканской научной конференции «Современные методы наплавки». Харьков, 1981г. С.22–23.

- Григорян В. А., Белянчиков Л. Н., Стомахин А. Я., Теоретические основы электросталеплавильных процессов.М. «Металургия», 1979г.С256.

- Валиц К. А., Шварцер А. Я. Флюс для электрошлаковой наплавки высокомарганцовистой стали. Проблемы спец. Электрометаллургии, 1985г. № 4. С.26–28.