Данное исследование было направлено на выявление влияния силы поджатия задней бабки на изменение геометрических характеристик не жестких валов при токарной обработке при установке заготовки в центрах.

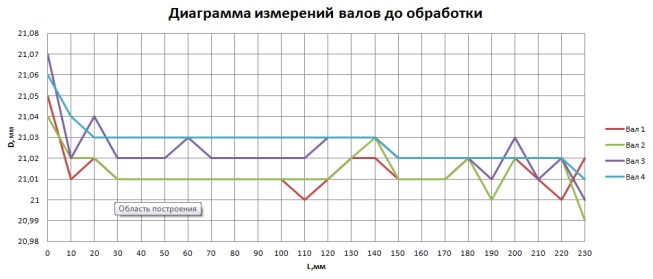

Заготовками в данном исследовании служили 4 вала из стали марки 30Х диаметром ~21 мм и длиной ~240 мм. Были проведены замеры заготовок в 23 точках и построена диаграмма (рис.1), показывающая изменение диаметральных размеров исходных заготовок по длине вала.

Рис. 1 Графики изменения диаметральных размеров валов по длине

По результатам измерений был проведен статистический анализ. Данные приведены в таблице 1.

Таблица 1

|

Номер вала |

СКО |

Среднее значение ∅, мм |

|

1 |

0,0096 |

21,013 |

|

2 |

0,0096 |

21,013 |

|

3 |

0,0127 |

21,023 |

|

4 |

0,0094 |

21,027 |

В соответствии со справочной литературой были произведены расчеты рациональных режимов резания [1].

Формула для расчёта скорости резания:

|

|

( 1) |

где Cυ – коэффициент, характеризующий обрабатываемый металл и условия его обработки; Т – стойкость режущего инструмента, мин.; m- показатель относительной стойкости; t – глубина резания, мм.; s – подача, мм/об.; x и y – показатели степеней; Kυ – Общий поправочный коэффициент на измененные условия обработки по отношению к тем, для которых дается значение коэффициента Cυ.

Cυ=227; x = 0.15; y=0.2, m=0.2

Глубину резания и подачу назначали для чистового точения t= 0.25 мм , S= 0.2 мм/об в соответствии со справочной литературой. Стойкость берём среднюю – 75 мин.

|

Kυ= KT KMυ KM1υ Kϕυ Kϕ1υ Krυ |

( 2) |

Kυ= 0,4401;

KT=0.95 – Поправочный коэффициент на стойкость;

KMυ=0,83 – поправочный коэффициент на материал заготовки;

KM1υ= 0,75 – поправочный коэффициент на материал режущей части;

Kϕυ=0,91 - поправочный коэффициент на главный угол в плане;

Kϕ1υ=0,87 – поправочный коэффициент на вспомогательный угол в плане;

Krυ=0.94 – Поправочный коэффициент на радиус при вершине резца;

=71,66 м/с;

|

|

( 3) |

В соответствии с рабочим диапазоном станка частоту вращения шпинделя n принимаем равной 800 об/мин [2].

Для проведения обработки валов на станке была написана программа ЧПУ (Таблица 2) [3].

Таблица 2

|

Номер кадра |

Код программы |

Комментарии |

|

N01 |

M40 |

Разблокирование шпинделя и электродвигателя главного движения. |

|

N02 |

M3 |

Вращение шпинделя по часовой стрелке. |

|

N03 |

S400 |

Установка скорости вращения шпинделя. Для избегания заклинивания, скорость увеличивается поэтапно. |

|

N04 |

S600 |

|

|

N05 |

S800 |

|

|

N06 |

T2 |

Определяет инструмент необходимый для обработки, и номер соответствующей коррекции. |

|

N07 |

G95 |

Задаёт подачу в формате мм/об. |

|

N08 |

X30000~* |

Быстрый подвод инструмента в зону резания по двум осям X и Z. |

|

N09 |

Z-5000 |

|

|

N10 |

F50 |

Определяет подачу 0,5 мм/об |

|

N11 |

Z +2000 |

Быстрый подвод по оси Z. |

|

N12 |

X 23000 |

Быстрый подвод по оси Х. |

|

N13 |

F20 |

Задает подачу 0,2 мм/об. |

|

N14 |

X 20500 |

Данная строка задает выход инструмента на необходимую глубину резания. |

|

N15 |

Z -235000 |

Данная строка задает длину обработки, 235 мм. |

|

N16 |

X 25000 |

Отвод инструмента от детали на расстояние 25 мм |

|

N17 |

X 190000~* |

Быстрый отвод инструмента одновременно по двум осям X и Z в точку с заданными координатами |

|

N18 |

Z -90000 |

|

|

N19 |

S700 |

Поэтапное снижение скорости вращение шпинделя для избегания заклинивания. |

|

N20 |

S 600 |

|

|

N21 |

S 300 |

|

|

N22 |

M5 |

Остановка шпинделя, осуществляется после выполнения операций, содержащихся в кадре. |

|

N23 |

M30 |

Конец УП с возвратом в начало. |

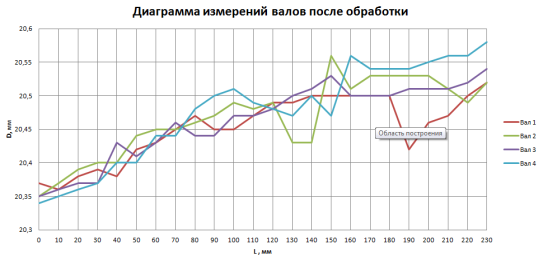

По приведенной выше программе было проведено точение четырех валов с разной силой поджатия. Применяемое оборудование токарно-винторезный станок 16А20Ф3. Обработка производилась проходным прямым резцом с твердосплавной пластинкой Т15К6. Величина поджатия для первого вала составляла 13,75 Н*м, второго 17,5 Н*м, третьего - 21,25 Н*м, четвертого - 25 Н*м. Усилие поджатия представлено как момент силы, из-за особенностей конструкции привода механизма задней бабки. В результате эксперимента были полученные данные, приведенные на рис. 2, показывающие изменение диаметральных размеров валов по длине.

Рис.2 Графики изменения диаметральных размеров валов по длине.

По полученным данным был произведен статистический анализ. Анализ проводился по разбросу диаметрального размера – СКО, по значению диаметра вала в крайней правой точке. Данные приведены в таблице 3.

Таблица 3

|

Номер вала |

Сила поджатия, Н*м |

СКО |

Диметр в крайней правой точке |

|

1 |

13,75 |

0,0485 |

20,52 |

|

2 |

17,5 |

0,0570 |

20,52 |

|

3 |

21,25 |

0,0571 |

20,54 |

|

4 |

25 |

0,0738 |

20,58 |

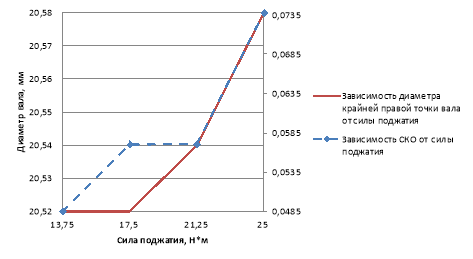

По данной таблице был построен график зависимости СКО и диаметра вала в крайне правой точке от изменения силы поджатия (Рис.3)

Рис.3 Диаграмма зависимости СКО и диаметра вала в крайней правой точке от силы поджатия

Было установлено (рис. 3), что при увеличении силы поджатия увеличивается СКО диаметральных размеров валов, а также смещение первой точки обработки.

Литература:

- Аршинов В.А. - Резание металлов и режущий инструмент. – 1975

- Техническая документация на станок 16А20Ф3.

- Техническая документация на модуль ЧПУ НЦ-31.